CNC 製作多孔模具及液態矽膠模具 (LSR Mould) 所需技術

醫療零件的 多孔模具 與 液態矽膠(LSR, Liquid Silicone Rubber)模具 在 CNC 製作上要求非常高,因為涉及 精度、表面品質與特殊結構。以下是主要需要的技術:

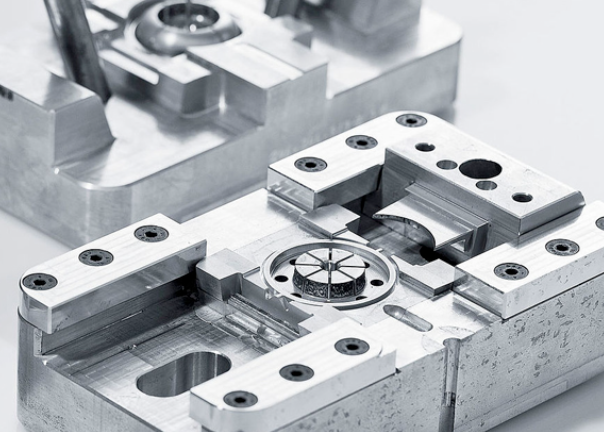

🔧 CNC 製作多孔模具所需技術

- 高精度微細加工 (Micro-Machining)

- 多孔結構孔徑可能在微米等級,需要使用小刀具或放電加工 (EDM) 輔助。

- 高速銑削 (High-Speed Milling)

- 減少刀具負載,提升加工表面品質,避免孔壁毛邊。

- 五軸聯動加工 (5-Axis CNC)

- 對於複雜多孔幾何,需要多角度切削,避免重複裝夾誤差。

- 電火花加工 (EDM/微細EDM)

- 特別適合微小深孔、異形孔,傳統刀具難以達成時使用。

- 拋光與表面處理

- 孔洞內壁需平滑,避免在醫療應用中殘留雜質。

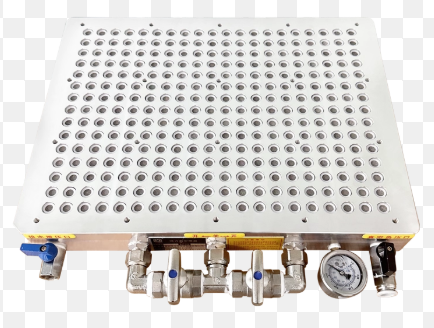

🔧 CNC 製作液態矽膠模具 (LSR Mould) 所需技術

- 精密型腔加工 (Precision Cavity Machining)

- 模具型腔需達到極高光潔度 (Ra < 0.2 μm),確保 LSR 成型表面平滑。

- 溫控結構加工 (Thermal Control Features)

- LSR 模具需要精準的加熱/冷卻通道,CNC 必須能加工複雜的水路或溫控結構。

- 高硬度鋼加工

- 模具材料多為不鏽鋼或高硬度鋼,需具備硬銑削能力。

- 五軸與深腔加工

- 便於加工複雜曲面與深型腔,避免干涉。

- 模具配合精度 (Mould Alignment Accuracy)

- 模具合模需達到微米級精度,否則液態矽膠會溢膠。

🏭 CNC 製作醫療零件模具技術需求 | CNC Technical Requirements for Medical Moulds

1️⃣ 多孔模具 (Porous Mould)

| 技術需求 (中文) | Technical Requirement (English) | 適用產業 / 應用案例 (中文) | Applicable Industries / Use Cases (English) |

|---|---|---|---|

| 高精度微細加工,適合微米級孔徑 | High-precision micro-machining, suitable for micron-level holes | 微流體晶片、生物醫學檢測元件 | Microfluidic chips, biomedical testing components |

| 高速銑削,減少刀具負載並提升孔壁品質 | High-speed milling to reduce tool load and improve hole wall quality | 醫療過濾器、多孔植入物 | Medical filters, porous implants |

| 五軸聯動加工,確保複雜幾何加工精度 | 5-axis machining for accurate processing of complex geometries | 定制化醫療器械、通道式模具 | Customized medical devices, channel-type moulds |

| 微細電火花加工 (EDM) 製作深孔/異形孔 | Micro-EDM for deep holes and special-shaped holes | 微孔噴頭、藥液控制閥 | Micro-nozzles, drug delivery valves |

| 拋光與表面處理,避免孔壁毛邊與殘留 | Polishing and surface finishing to avoid burrs and residues | 醫療耗材 (如導管、透析濾芯) | Medical consumables (e.g., catheters, dialysis filters) |

2️⃣ 液態矽膠模具 (Liquid Silicone Rubber, LSR Mould)

| 技術需求 (中文) | Technical Requirement (English) | 適用產業 / 應用案例 (中文) | Applicable Industries / Use Cases (English) |

|---|---|---|---|

| 精密型腔加工,達到高光潔度 (Ra < 0.2 μm) | Precision cavity machining with high surface finish (Ra < 0.2 μm) | 醫療級矽膠植入物、手術輔助器具 | Medical-grade silicone implants, surgical aids |

| 加工溫控結構,如冷卻水路與加熱通道 | Machining thermal control features such as cooling channels and heating paths | 大批量醫療耗材模具 (如針管、矽膠墊圈) | High-volume medical consumable moulds (e.g., syringe parts, silicone gaskets) |

| 高硬度鋼加工能力 (硬銑削技術) | Capability for hard steel machining (hard milling technology) | 高壽命醫療模具 | Long-life medical moulds |

| 五軸深腔加工,適合複雜曲面 | 5-axis deep cavity machining for complex curved surfaces | 人體工學醫療器材、複雜矽膠零件 | Ergonomic medical equipment, complex silicone parts |

| 高精度合模配合,避免液態矽膠溢膠 | High mould alignment accuracy to prevent LSR leakage | 密封件、呼吸器零件、輸液接頭 | Seals, respirator parts, infusion connectors |

多孔模具 — 對「微細銑削 + EDM + 拋光」的詳細說明

下面把三個關鍵步驟(微細銑削 / 微細 EDM / 拋光 / 以及檢測)拆解成原理、工具/設備、關鍵參數、常見問題與對策,並給出實務上的流程建議,方便直接放進製程規範或技術交底。

一、整體製程流程(建議)

- 設計階段(DFM):確認孔徑、孔徑公差、孔深/長徑比、出膠/排氣、內表面可達性。

- 粗加工(傳統銑削)以去除大部分料。

- 微細銑削(micro-milling):加工微細幾何、銳角與型腔細節。

- 小孔/深孔微孔EDM(hole-drill EDM / micro-EDM):當直徑過小或材料過硬時使用。

- 去毛刺 & 內孔整修(如必要使用 AFM / 振動超聲拋光等)。

- 精拋光(手拋 / 金剛布 / 鑽石拋光 / 超聲拋光 / 電解拋光 / mirror-EDM texturing)以達到所需 Ra。

- 檢測(光學型面儀、白光干涉、CMM、顯微鏡測量等)。

- 清潔、去離子水沖洗、烘乾、包裝(醫療件需無塵/無油)。

二、微細銑削(Micro-milling)

原理與用途

用極小徑端銑刀(micro end mills)直接切削微小特徵與型腔,適合形狀自由度高、表面要求高但孔徑在刀具可達範圍內的情況。

工具與設備重點

- 小徑刀具:常見 0.05 mm ~ 3 mm 範圍的微型端銑刀;刀具材質以超細粒徑硬質合金或微粒合金(micro-grain carbide)為主。

- 高速主軸:數萬 RPM(

數十k RPM)以維持切削線速度。 - 高剛性主機、低振動夾具、最小化刀具伸出(overhang)以降低崩刀風險。

- 刀具刀柄/夾頭需高精度(低跳動),以維持刀具耐久與尺寸穩定。

常用策略 / 參數原則

- 小切深、淺切削寬度(step-over 小),多道過程完成(粗—半精—精)以降低刀具負荷。

- 使用高進給小齒厚(chip thickness)策略、避震刀路(trochoidal)與 climb milling 可改善刀具壽命與表面。

- 冷卻/潤滑:MQL 或弱量切削液,避免大量冷卻液沖刷導致刀具震盪;但也視材料與刀具而定。

可達表面品質與限制

- 微細銑削在良好剛性與銳利刀刃條件下,可達到「次微米級」的表面粗糙度,但實際數值受刀具徑向誤差、主軸跳動、刀具磨耗等影響。

- 當孔徑非常小(例如 <0.08–0.1 mm)或長徑比很大時,刀具剛性與加工可行性會迅速下降,這時改用 EDM 更穩定。 SAMHOMDPI

三、微細 EDM(Micro-EDM / Small-hole EDM)

原理與用途

利用放電火花在導電材料上「燒蝕」形成微小孔或複雜異形微特徵,特別適合硬材料(工具鋼、鈷鉻、硬質合金等)與非常小直徑/高長徑比孔洞。

優點

- 能在高硬度材料上加工微孔(典型可達 ~0.065 mm 等級的小孔直徑),且可製作高長徑比深孔。

- 電極(銅、碳化銅、CuW 等)可加工到非常細的形狀,再以放電轉印到型腔。 xometry.comSodick Inc.

設備/工藝重點

- 小孔 EDM(hole-drilling EDM):使用管狀電極或細電極,搭配有效排屑/沖洗系統以維持穩定放電。

- Sinker EDM(形穴 EDM):用電極直接成形複雜腔體,之後以細放電或精放電改善表面。

- 電極設計需考慮電極磨損(wear compensation)、沖刷通道與電極冷卻。

- 放電參數:粗放電—快速去料;精放電—降低能量、提高表面光潔度與減少 recast。

缺點/注意點

- 會產生 recast layer(白層)與微小熱影響區;若表面品質要求非常高,需後續拋光或化學/電化學處理移除 recast。

- 速度較慢、成本較高;對於高量產單價敏感。

四、拋光與內孔精整(Polishing & Internal finishing)

目的:消除毛邊、去除 EDM recast、降低 Ra、避免流體/生物相容性問題(對醫療件尤其重要)。

常見方法

- 手工/機械拋光:油石、鑽石布輪、羊毛輪等,適合外表面與可接近區域。

- 鏡面 EDM(Mirror EDM)或鏡面放電紋理:用高精度電極拋光型腔表面,能得到低 Ra。

- 超聲波拋光(Ultrasonic polishing):用超聲振動+研磨漿料進行細部拋光,對深腔與細孔有效。 team-mfg.comFirst Mold

- 磨料流動加工(Abrasive Flow Machining, AFM / Extrude Honing):以含磨料的高黏度媒介「沖刷」內孔與複雜通道,均勻去除並可有效移除 EDM 白層,對內通道拋光非常實用。 Extrude Hone AFMPMC

- 電化學拋光 / 化學蝕刻:可用於某些不鏽鋼材質以移除微米級表面層與消除應力集中。

表面粗糙度(範例)

五、檢測與量測(Metrology)

常用儀器/方法

- 白光干涉儀 / 光學輪廓儀(3D optical profiler):非接觸式,量測微米/次微米等級的表面粗糙度與形貌。

- 光學量測顯微鏡 / 視覺測量系統(OGP 等):放大觀察孔口、孔徑與缺陷。

- CMM(接觸式):量測整體幾何、公差(但對非常小孔與易變形薄壁件有限制)。

- 專用微型探頭 / 非接觸光纖測頭:對微小孔進行內徑輪廓掃描。 Accu-MoldCMM Web Portal

實務要點

- 內孔表面與微孔常需放大檢視(100x–400x)或使用干涉儀以確認 Ra 與殘留顆粒。

- 量測流程應列入製程驗證(IQ/OQ/PQ)— 對醫療件尤為重要。

六、常見問題與對策(快速參考)

- 刀具崩刃/斷裂:縮短刀具伸出、降低切削深度、使用更短、更剛性的刀柄、提高主軸剛性。

- 振動/颤動造成表面差:改善夾具剛性、平衡刀具、使用避震刀路與降低切削參數。

- EDM recast / 白層:使用精放電參數、後續 AFM 或超聲/化學拋光去除。 Extrude Hone AFMteam-mfg.com

- 內孔無法直接拋光:採用 AFM、超聲流體拋光或設計可拆式模具分模來改善可達性。

- 清潔/殘留油脂或研磨膠:採用超音波清洗 + 去離子水沖洗 +烘乾/滅菌流程;醫療件需建立潔淨驗證程序。

- 尺寸穩定性(合模後溢膠、封膠不良):提高合模精度、控制溫度、檢查合模面粗糙度與配合公差。

七、實用建議與範例規格(供製程規範引用)

- 微孔尺寸範圍:若孔徑 ≥ 0.1 mm 且長徑比 < ~3–5,可優先考慮微細銑削;若孔徑 < 0.08–0.1 mm 或長徑比高,建議採用微孔 EDM。

- 孔徑容差:微孔通常為數 μm(micron)等級公差;小孔時容差可落在 ±5–±50 μm 範圍,視尺寸而定(請在技術圖中明確標注)。

- 表面粗糙度目標:一般模具常見 Ra 0.2 μm(高級)或 Ra 0.4–1.0 μm(一般),LSR/鏡面部位建議 Ra ≤ 0.2 μm。 UPMOLDFictiv

- 驗收項目:孔徑、孔徑位置、公差、Ra、是否有毛邊、EDM 白層殘留、清潔度(顆粒/油脂)等。

#多孔模具 #微孔精度 #表面品質 #微細銑削 #微細EDM #放電加工 #小孔加工 #深孔加工 #模具拋光 #鏡面拋光 #超聲波拋光 #磨料流動加工 #AFM #內孔拋光 #模具檢測 #光學量測 #CMM #醫療模具 #微流體晶片 #醫療耗材 #植入物

-> 工具機產業報告PMC

詠翊科技有限公司

email yongyi-sales@umail.hinet.net

email justinwu6767@gmail.com