Präzisionspolieren im CNC‑Bearbeitung: Methoden, Anwendungen und Überblick

Im CNC‑Bearbeitungsbereich dient das Präzisionspolieren vor allem dazu, nach dem Fräsen/Drehen die Oberflächenqualität zu verbessern, Maßhaltigkeit zu erhöhen und ästhetische sowie funktionale Anforderungen – besonders bei Formen, optischen Bauteilen und Medizinprodukten – zu erfüllen. Nachfolgend sind einige gängige Poliertechniken und deren Einsatzgebiete im CNC‑Kontext.

1. Manuelles Polieren (Manual Polishing)

Merkmale:

- Verwendung von Handwerkzeugen wie Polierpaste, Schleifpapier, Schleifstein oder Poliertellern.

- Stark abhängig von Erfahrung des Bearbeiters. Niedrigere Effizienz, aber hohe Flexibilität in der Kontrolle.

Einsatz in CNC:

- Geeignet für Formen oder Oberflächenbauteile in kleinen Serien, mit hohen Präzisionsanforderungen.

- Häufig bei der Nachbearbeitung von Spritzgussformen, Druckgussformen eingesetzt.

- Für lokale Nachbearbeitung oder schwer zugängliche Stellen ideal.

2. Diamant‑Poliertuch (Diamond Polishing Cloth)

Merkmale:

- Tuchgrundlage, das mit Diamantteilchen beschichtet ist. Geeignet für harte Materialien wie Hartmetall, Keramik, gehärtete Stähle.

- Sehr hohe Oberflächenqualität; spiegelähnliches Finish möglich.

Einsatz in CNC:

- Häufig für Präzisionsteile oder Formen aus harten Materialien (z. B. Kaltarbeitswerkzeuge, Pulvermetallformen).

- Wenn Oberflächenrauheit von Ra < 0,05 μm gefordert ist.

3. Diamant‑Pastenpolitur (Diamond Paste Polishing)

Merkmale:

- Verwendung einer Paste mit Diamantpartikeln für hochpräzise Polierprozesse.

- Partikelgrößen reichen von wenigen Mikrometern bis in den Nanometerbereich; spiegelähnliches Finish ist möglich.

Einsatz in CNC:

- Besonders geeignet für optische Formen und Spiegeloberflächen.

- Hohe Präzision erforderlich, z. B. Linsenformen.

- Gehört zu Anwendungen in Luftfahrt, Medizintechnik, High‑End Werkzeugbau.

4. Ultraschallpolieren (Ultrasonic Polishing)

Merkmale:

- Einsatz von Ultraschallvibrationen zur Erzeugung von Mikroabschliffen/-schnitten durch ein Polierwerkzeug.

- Ideal für sehr kleine Details, Innenflächen, komplexe 3D‑Geometrien.

Einsatz in CNC:

- Mikro‑Komponenten, tiefe Rillen, Sacklöcher, 3D‑Strukturen.

- Medizinische Implantate, Halbleiterformen etc.

5. Elektrolytisches Polieren (Electropolishing)

Merkmale:

- Elektrochemischer Prozess zur Entfernung mikroskopischer Unebenheiten und zur Glättung der Metalloberfläche.

- Geeignet für rostfreie Stähle, Titanlegierungen, Kupfer und Kupferlegierungen.

Einsatz in CNC:

- Komponenten mit hohen Anforderungen an Hygiene, Korrosionsbeständigkeit und Glanz (z. B. medizinische Instrumente, Lebensmitteltechnik).

- Verbesserung des Erscheinungsbildes und der Oberflächenstabilität.

6. Mirror‑EDM Texturierung (Mirror‑EDM Texturing)

Merkmale:

- Bei der EDM ‑Bearbeitung werden spezielle Entladebedingungen und Elektroden eingesetzt, um gleichzeitig Textur und spiegelähnlichen Glanz zu erzeugen.

- Kombination aus Oberfläche mit hoher Glätte und designorientierter Textur.

Einsatz in CNC:

- Hochwertige Formen, z. B. für Smartphone‑Gehäuse, Scheinwerferformen im Automobilbereich.

- Spart nachträgliche Polierschritte nach EDM, gewährleistet hohe Oberflächenkonsistenz.

- Besonders bei Großserienformen oder wenn Oberflächenqualität kritisch ist.

Zusammenfassungstabelle

| Polierart | Geeignete Materialien | Finish‑Level | Ideale Anwendungen |

|---|---|---|---|

| Manuelles Polieren | Verschiedene Metalle | Mittel bis hoch | Kleinstserien, lokale Nachbearbeitung, optische Teile |

| Diamant‑Poliertuch | Harte Metalle, Keramik | Hoch | Hartmaterial‑Formen, Präzisionsbauteile |

| Diamant‑Pastenpolitur | Hochhärte Metalle | Ultra‑hoch (Spiegel) | Optische Teile, Spiegeloberflächen |

| Ultraschallpolieren | Kleine Details, innere Oberflächen | Hoch | Mikrogeometrien, Sacklöcher, medizinische Anwendung |

| Elektrolytisches Polieren | Edelstahl, Titan, Kupferlegierungen | Hoch | Hygiene‑Teile, Korrosionsbeständigkeit |

| Mirror‑EDM Texturierung | Werkzeugstahl, Formenstahl | Spiegel + Textur | High‑End Formen, Design + Oberflächenqualität |

#Mikrofräsen #EDM #Polieren #CNCBearbeitung #Präzisionsbearbeitung #HochpräziseFertigung #Mikrobearbeitung #FortschrittlicheFertigung #Optikformen #MedizinischeGeräte #Halbleiterkomponenten #Steckformen #Kameraformen #LEDFormen #MEMS #Mikrofluidik #Mikrostrukturen #Tieflochbohren #KomplexeGeometrie #Spiegeloberfläche #Oberflächenqualität #GeringeRauheit #Rekristallisationsschicht #Formtrennung #3DKonturbearbeitung #EngeToleranzen #Hartmetallbearbeitung #Stahlbearbeitung #Keramikbearbeitung #Kupferlegierungen #Ultraschallpolitur #Elektropolieren #SpiegelEDM #Mikrobohren #Mikrowerkzeuge #Werkzeugverschleiß

Micro‑Milling + EDM + Polissage dans l’Usinage CNC : Méthodes & Applications

Quand les trois techniques micro‑milling + EDM (Electrical Discharge Machining) + polissage sont combinées dans l’usinage CNC, cela constitue une chaîne de procédé très précise, généralement destinée aux pièces très fines, de forme complexe, requérant une surface de haute qualité. Ce type de procédé est fréquent dans :

- Moules de précision (par exemple moules optiques, moules pour connecteurs)

- Composants micro‑mécaniques (MEMS, dispositifs médicaux)

- Moules pour l’électronique haut de gamme (cadres de lentilles de caméra, moules de connecteurs Type‑C, etc.)

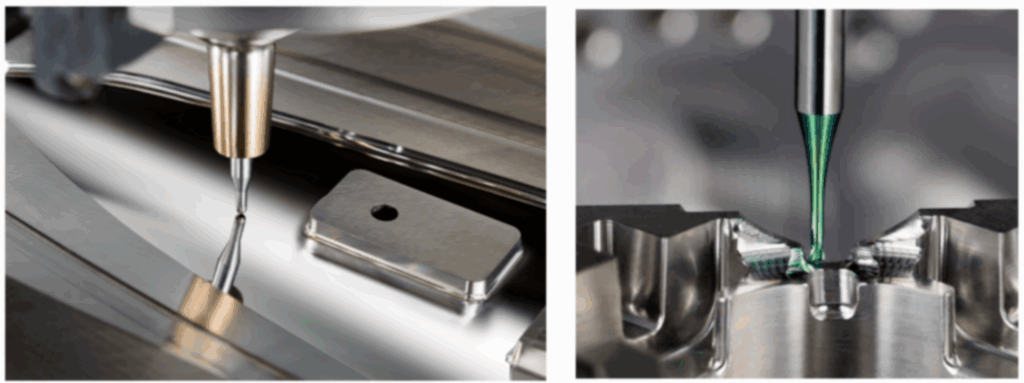

1. Micro‑Milling

Aperçu de la technique :

- Utilisation d’outils de très petit diamètre (souvent < 1 mm), avec enlèvement de matière à l’échelle micrométrique sur machine CNC.

- Permet de créer des géométries très fines, des micro‑structures (micro‑trous, micro nervures, rainures en V, etc.).

Mode d’application :

- Sert souvent à la mise en forme initiale et à la définition des traits fins (arêtes microscopiques, bordures, zones de connecteurs).

- Peut être appliqué à des matériaux durs comme l’acier, le carbure de tungstène, les alliages de cuivre, la céramique.

- Utile pour effectuer un dégrossissage ou un pré‑usinage avant EDM, afin de réduire le temps de EDM.

2. EDM (Usinage par décharge électrique)

Aperçu de la technique :

- On enlève du matériau grâce à des décharges électriques contrôlées (étincelles) entre une électrode et la pièce.

- Efficace pour usiner des matériaux très durs ou conducteurs, ou des formes difficiles à atteindre avec des outils de coupe (cavités profondes, angles internes, trous fins).

Mode d’application :

- Employé pour les zones que le micro‑milling ne peut pas atteindre (trous profonds, rayons internes, sous‑découpes).

- Pour la création de micro‑structures ou textures de surface (EDM micro‑milling, EDM fil, EDM de moule).

- L’usinage par EDM est plus lent, plus coûteux au volume, mais permet une très grande précision dans les formes complexes ou les matériaux difficiles.

3. Polissage

Aperçu de la technique :

- Après les opérations de micro‑milling et EDM, la surface présente souvent des traces d’usinage, des couches recast (dans EDM), des petites aspérités ou irrégularités ; le polissage améliore l’état de surface.

- Les méthodes peuvent inclure polissage mécanique, polissage ultrasonique, pâte ou tissu diamantés, électropolissage, mirror‑EDM, etc.

Mode d’application :

- Le polissage est utilisé pour atteindre une très bonne qualité de surface (fini miroir, rugosité très faible, p.ex. Ra < 0,05 µm).

- Pour réduire le frottement, améliorer le démoulage (dans les moules), améliorer les performances optiques, réduire les bavures ou défauts.

- Très important dans les surfaces internes (trous, cavités aveugles) où l’EDM laisse souvent une surface plus rugueuse ou une couche recast.

Flux de procédé intégré (Exemple)

- Micro‑Milling → définition de la forme brute, des caractéristiques fines

- EDM → réalisation de cavités profondes, zones internes, contours complexes inacessibles par coupe traditionnelle

- Polissage → finition de surface, retrait des cicatrices ou recast, atteinte d’un fini optique ou miroir

Exemples Concrets d’Utilisation

| Secteur d’application | Ce qui est fabriqué | Exigences / Détails |

|---|---|---|

| Moules optiques | Moules pour lentilles, réflecteurs LED | Profil par micro‑milling, caractéristiques profondes par EDM, polissage miroir |

| Composants médicaux | Outils chirurgicaux, moules pour implants | Haute précision + géométrie interne complexe + surface sans bavure |

| Moules électroniques | Cadres de lentilles, moules de connecteurs | Traits fins denses, uniformité élevée de la surface, durabilité |

| Pièces de précision semi‑conducteurs | Gabarits de test, moules d’électrodes | Tolérances extrêmes (±1‑2 µm), surfaces très lisses |

| Éléments de micro‑structure | Canaux microfluidiques, matrices de micro‑lentilles, moules pour nano‑empreintes | Structure par milling, caractéristiques internes ou textures par EDM, polissage final |

Résumé des Avantages

| Technique | Atouts | Contraintes / à prendre en compte |

|---|---|---|

| Micro‑Milling | Haute résolution pour caractéristiques très petites ; bon travail 3D de contour | Fragilité des outils, usure, exigences de rigidité et vitesse |

| EDM | Permet d’atteindre géométries profondes ou complexes ; dureté élevée | Vitesse de retrait de matière plus lente, usure électrode, gestion des couches recast/effets thermiques |

| Polissage | Améliore la rugosité ; fini miroir ; élimine les défauts | Coût et temps supplémentaires ; le choix de méthode dépend du matériau, de la géométrie, etc. |

詠翊科技有限公司

location_on 42756 台灣台中市潭子區大豐路一段188-9號

email yongyi-sales@umail.hinet.net

email justinwu6767@gmail.com