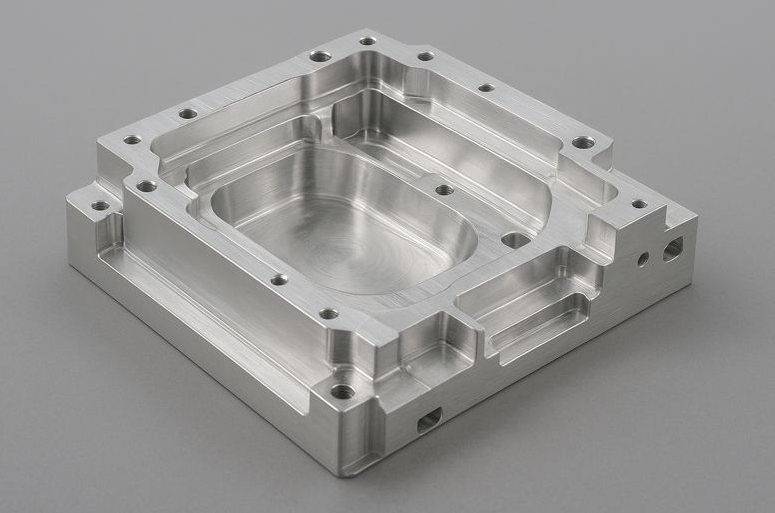

🔬 Aluminiumteile für Halbleiterausrüstung × Analyse des 5-Achs-Bearbeitungsprozesses

Welche fünf Achsen hat eine 5-Achs-Maschine?

Die fünf Achsen einer 5-Achs-Bearbeitungsmaschine bezeichnen fünf Freiheitsgrade für gleichzeitige Bewegungen und Rotationen von Werkzeug oder Werkstück.

✅ Drei lineare Achsen

- X-Achse — Links–Rechts

- Y-Achse — Vor–Zurück

- Z-Achse — Auf–Ab

✅ Zwei Rotationsachsen

- A-Achse — Rotation um die X-Achse

- B-Achse — Rotation um die Y-Achse

(Optional: C-Achse um die Z-Achse)

📌 Typische Konfigurationen

① Trunnion-Tisch

② Schwenkbarer Spindelkopf

🛠 Vorteile der 5-Achs-Bearbeitung

✔ Bearbeitung komplexer Geometrien in einer Aufspannung

✔ Weniger Umspannungen

✔ Höhere Präzision und Effizienz

✔ Optimale Werkzeugausrichtung

1. Rolle und Eigenschaften von Aluminiumteilen für Halbleiterausrüstung

📌 Häufige Anwendungsbauteile

- Vakuumkammer (Vacuum Chamber)

- Wafer-Träger / Chuck-Basis (Wafer Carrier / Chuck Base)

- Rahmen / Halterungen (Frame / Bracket)

- Gasverteilerplatten (Gas Distribution Plate)

- Abdeckungen, Hauben, Kühlstrukturen

📌 Warum wird Aluminium in Halbleiterausrüstung so häufig verwendet?

| Anforderung | Vorteil von Aluminium |

|---|---|

| Hohe Präzision | Mikrometer-genaues Bearbeiten möglich |

| Leichtbau | Reduziert die Trägheit der Anlage |

| Thermische Stabilität | Schnelle Wärmeableitung |

| Vakuumkompatibilität | Geringe Ausgasung |

| Korrosionsbeständigkeit | Geeignet für Oberflächenbehandlungen |

2. Häufig verwendete Aluminiumwerkstoffe für Halbleiterausrüstung

✅ Spezifizierte Qualitäten (sehr wichtig)

- 6061-T6 (Halbleiter-Qualität)

- 6063 / 6082 (Strukturbauteile)

- MIC-6 / ALCA-5 (Entspannungsgelassene Bleche)

📌 Bei Halbleiter-Aluminiumteilen liegt der Fokus nicht auf „Festigkeit“, sondern auf:

Geringe innere Spannungen + hohe Reinheit + kontrollierbare Verformung

3. Schlüsselfunktion der 5-Achs-Bearbeitung für Halbleiter-Aluminiumteile

🔑 Warum sind Halbleiter-Aluminiumteile fast immer 5-Achs-bearbeitungspflichtig?

1️⃣ Komplexe Vakuumstrukturen

- Mehrseitige Dichtungsrillen

- O-Ring-Rillen (hohe Ebenheit)

- Innere Kurvenflächen und Kanäle

2️⃣ Schrägbohrungen / Mehrwinkelbohrungen

- Gaszufuhrbohrungen

- Sensorbohrungen

- Gewindebohrungen in verschiedenen Winkeln

3️⃣ Einzelspannungsanforderung

- Spannfehler = Risiko von Vakuumlecks

- 5-Achs-Bearbeitung ermöglicht die Bearbeitung mehrerer Flächen in einem Spannvorgang

4. 5-Achs-Bearbeitungsprozess für Halbleiter-Aluminiumteile

1️⃣ Vorbearbeitung (DFM / DFM+)

- Überprüfung der Vakuum- und Dichtflächen

- Definition kritischer Flächen (Critical Surface)

- Festlegung von Referenzflächen und Spannrichtungen

- Materialreserve für Oberflächenbehandlung einplanen

📌 Bei Halbleiter-Aluminiumteilen zuerst die „nicht fehlerhaften Flächen“ definieren

2️⃣ 5-Achs-CAM-Strategie (Schwerpunkt)

- Hauptsächlich 3+2-Achs-Positionierung

- Teilweise simultane 5-Achs-Bearbeitung (Kurven, Fasen)

- Werkzeugposition fixieren, um ungleichmäßige Oberflächen zu vermeiden

👉 Halbleiterausrüstung ≠ Luft- und Raumfahrt-Außenteile

👉 Stabilität > aufwändige Werkzeugwege

3️⃣ Spannvorrichtungsdesign (Fixture Engineering)

- Maßgeschneiderte Aluminium-Vorrichtungen (gleiches Material für gleichmäßige Wärmeausdehnung)

- Vakuum-Saugplatten oder spannarme Halterungen

- Schutz der Referenzflächen (keine Beschädigung)

📌 Die meisten Halbleiter-Aluminiumteile benötigen standardmäßig spezielle Vorrichtungen

4️⃣ Grobbearbeitung (Spannungssteuerung)

- Abschnittsweises Abtragen von Material

- Symmetrische Bearbeitung links/rechts

- Vermeidung von einseitiger starker Zerspanung

Ziel:

Restspannungen reduzieren → Verformung verhindern

5️⃣ Zwischenzeitliche Spannungsentlastung (entscheidender Unterschied)

- Üblicher Ablauf für Halbleiter-Qualität:

- Nach Grobbearbeitung → künstliche / natürliche Alterung

- Danach Halbfertig- und Endbearbeitung

📌 Dieser Schritt existiert bei Standardindustriebauteilen nicht

6️⃣ Endbearbeitung (Vakuum-Qualitätsstandard)

- Planheit der Dichtflächen: ≤ 0,01 mm

- Oberflächenrauheit:

- Dichtflächen Ra ≤ 0,8 μm

- Nichtdichtflächen Ra ≤ 1,6 μm

- Verwendung neuer Werkzeuge

- Geringe Schnittiefe

- Stabile Temperaturkontrolle

7️⃣ Bohrungen / Kanäle / Gewinde

- 5-Achs-Positionierungsbearbeitung für Schrägbohrungen

- Kontrolle der Bohrungsgrate (Particle Control)

- Einheitliche Fasen vor dem Gewindeschneiden

8️⃣ Entgraten und Reinigung (kritisch für Halbleiter)

- Automatisches 5-Achs-Fasen

- Manuelles Feilen verboten

- Ultraschallreinigung

- DI-Wasser-Reinigung

- Reinraumverpackung (Class 1000 / 100)

9️⃣ Oberflächenbehandlung (Halbleiterspezifikation)

- Häufige Spezifikationen:

- Weiße Eloxierung (Sulfuric / Oxalic)

- Harteloxierung (Hard Anodize)

- Chemisches Nickel (EN-P, niedrig Phosphor)

📌 Nach der Oberflächenbehandlung überprüfen:

- Abmessungen

- Schichtdicke

- Bohrungspositionen

5. Qualitätsprüfung und Dokumentation (wichtig für Gerätehersteller)

- Vollständige Maßprüfung mit CMM

- Vakuumlecktest

- Oberflächenrauheitsbericht

- Materialzertifikat (Aluminium)

- Prozessfluss / Prüfbericht

6. Schlüssel zum Erfolg bei der Bearbeitung von Halbleiter-Aluminiumteilen

✅ Einzelspannvorgang

✅ Spannungssteuerung

✅ Partikelkontrolle

✅ Reinigung und Verpackung

✅ Vollständige Dokumentation

Halbleiter-Aluminiumteile sind nicht einfach „fertig bearbeitet“; entscheidend ist, ob sie in die Maschine eingebaut und in den Prozess integriert werden können.

5-Achs-Bearbeitungsprozess für Aluminiumlegierungen

Nachfolgend wird aus praxisnaher Fertigungssicht ein gängiger und bewährter 5-Achs-Bearbeitungsprozess für Aluminiumlegierungen dargestellt, der für hochpräzise Anwendungen wie Luft- und Raumfahrt, Halbleiterausrüstungen, Automobilindustrie und optische Komponenten geeignet ist.

🔧 I. Materialauswahl (gängige Aluminiumlegierungen)

Je nach Anwendung werden häufig folgende Aluminiumlegierungen eingesetzt:

| Aluminiumlegierung | Eigenschaften | Typische Anwendungen |

|---|---|---|

| 6061-T6 | Gute Allround-Eigenschaften, sehr gut zerspanbar | Strukturbauteile, Maschinenteile |

| 7075-T6 | Sehr hohe Festigkeit, höhere Härte | Luft- und Raumfahrt, hochbelastete Bauteile |

| 5052 | Sehr gute Korrosionsbeständigkeit | Blechbauteile, Gehäuse |

| MIC-6 / ALCA-5 | Spannungsarm geglüht | Präzisionsplattformen, Vorrichtungen |

📌 In der 5-Achs-Bearbeitung werden überwiegend 6061 und 7075 eingesetzt, da sie eine gute Balance zwischen Zerspanbarkeit und Steifigkeit bieten.

⚙️ II. Gesamtablauf des 5-Achs-Bearbeitungsprozesses

1️⃣ Prozessbewertung und Fertigungsplanung

- Analyse des 3D-Modells (Freiformflächen, Fasen, Bohrungswinkel)

- Entscheidung zwischen simultaner 5-Achs-Bearbeitung oder 3+2-Positionierbearbeitung

- Festlegung von Bezugsebenen und Bearbeitungsrichtungen

- Bewertung von Kollisionen und Werkzeugauskraglängen

👉 Vorteil der 5-Achs-Bearbeitung: Mehrseitenbearbeitung in einer einzigen Aufspannung

2️⃣ CAM-Programmierung (5-Achs-Werkzeugbahnplanung)

Gängige CAM-Systeme:

- Siemens NX

- Mastercam

- PowerMill

- hyperMILL

Wesentliche CAM-Aspekte:

- Werkzeugorientierung und Kollisionsvermeidung

- Z-konstante / äquidistante / Fließlinien-Bearbeitungsstrategien

- Optimaler Schnittwinkel zur Reduzierung von Aluminiumaufbauschneiden

3️⃣ Aufspannung und Positionierung (Vorrichtungen)

Besonderheiten bei Aluminium:

- Vermeidung übermäßiger Spannkräfte zur Verhinderung von Verzug

Verwendete Spannmittel:

- Vakuumspannvorrichtungen

- Weiche Spannbacken

- Kundenspezifische 5-Achs-Vorrichtungen

📌 Typisch für die 5-Achs-Bearbeitung: eine Aufspannung mit Mehrwinkelbearbeitung

4️⃣ Schruppen (Roughing)

Ziel: Schneller Materialabtrag ohne Verformung

- Werkzeuge: Großdurchmesser-Schaftfräser, Eckradiusfräser

- Bearbeitungsstrategien:

- Hochgeschwindigkeitsbearbeitung (HSC/HSM)

- Dynamisches Fräsen (Adaptive)

Schnittparameter (Richtwerte):

- Hohe Drehzahl

- Mittlere bis hohe Vorschübe

- Geringe Schnitttiefe

🛠 Aluminiumlegierungen eignen sich besonders für hohe Drehzahlen und hohe Vorschübe

5️⃣ Schlichtvorbereitung (Semi-Finish)

Ziele:

- Korrektur von Verzug

- Gleichmäßige Aufmaßzugabe für die Schlichtbearbeitung

- Sicherstellung der Flächengenauigkeit durch simultane 5-Achs-Steuerung

Restaufmaß: 0,2–0,5 mm

6️⃣ Schlichtbearbeitung (Finish)

Zentrale Prozessstufe für die Oberflächenqualität

Werkzeuge:

- Kugelfräser

- Torus-/Radiusfräser

Vorteile der simultanen 5-Achs-Bearbeitung:

- Konstanter optimaler Schnittwinkel

- Reduzierte Werkzeugspuren

Oberflächenrauheit:

- Ra 0,8–1,6 μm

- Bei optischen Bauteilen auch deutlich feiner möglich

📌 Die 5-Achs-Bearbeitung ermöglicht Flankenschnitt, was zu einer deutlich besseren Oberflächenqualität führt

7️⃣ Bohrungsbearbeitung und Fasen (Mehrwinkel)

- Schräge und gekreuzte Bohrungen in einem Arbeitsgang

- Automatische Achsindexierung

- Hohe Koaxialität und Positionsgenauigkeit

8️⃣ Entgraten und Oberflächenbehandlung

- Automatisches Kantenverfolgen mit 5-Achs-Fasenwerkzeugen

- Reduzierung manueller Nacharbeit

Nachbehandlungsoptionen:

- Eloxieren (Anodisieren)

- Harteloxieren

- Sandstrahlen + Eloxieren

- Chemische Konversionsbeschichtung (Chromatieren)

9️⃣ Qualitätsprüfung (QC)

- Koordinatenmessmaschine (CMM)

- Messung der Oberflächenrauheit

- Prüfung von Koaxialität, Ebenheit und Winkeln

🚀 III. Zentrale Vorteile der 5-Achs-Aluminiumbearbeitung

✔ Weniger Aufspannungen → höhere Präzision

✔ Komplexe Freiformflächen in einem Arbeitsgang

✔ Gleichzeitige Bearbeitung von Schrägbohrungen und Fasen

✔ Überlegene Oberflächenqualität

✔ Deutlich verkürzte Durchlaufzeiten

🧠 IV. Wichtige Hinweise aus der Praxis

- Späneansammlungen vermeiden → Kühlschmierstoff mit hohem Volumenstrom

- Werkzeuge mit Anti-Adhäsionsbeschichtung (TiB₂ / DLC) einsetzen

- Thermische Verformungen kontrollieren

- Vollständige CAM-Simulation ist zwingend erforderlich

#CNC-Bearbeitung #Präzisionsbearbeitung #Positioniergenauigkeit #Bearbeitungsgenauigkeit #CNC-Werkzeugmaschinen #5-Achs-Bearbeitung #Präzisionsteilebearbeitung #Automatische Bearbeitungstechnologie #CNC-Werkzeugmaschinengenauigkeit

#Be- und Entladen von Maschinenschienen #KI-gestützter automatischer Stapelroboterarm

#Yongyi Technology #Automatische Sondermaschinenfertigung #Automatische Armhandhabung und -beladung #Automatische Inspektion und Montage

#Roboterarm-Sauggreiferserie #CNC-Präzisionskomponentenfertigung #Komponenten für die Halbleiterautomatisierung #Edelstahl, Aluminiumlegierung, Kohlenstoffstahl, Kupferlegierung

#Technische Kunststoffe #Blechschweißmontage #Keramik-Quarz-Bearbeitung #Kundenspezifische Vorrichtungsentwicklung, -fertigung und -konstruktion #Kundenmontageservice

#Feinverstellsystem für Schiebetische #Digitalmikroskop #Aluminium-Extrusionswagen #Japanische NPM-Serie

#Halbleiterkomponenten #Komponenten für Automatisierungsanlagen #CNC-Bearbeitung #Roboterarm-Be- und Entladung #Automatische Be- und Entladeanlagen #Intelligente Fertigung #Automatisierte Produktionslinie #Intelligente Fabrik #Automatisierungstechnik

#CNC-Bearbeitung #CNC-Präzisionsbearbeitung #Halbleiterbauteile #Automatisierungstechnik #Präzisionsbauteile #Roboterarm #Edelstahlbearbeitung #Technische Kunststoffe #Keramikverarbeitung

Yong Yi Technology

Logo der Yong Yi Technology Co., Ltd.

Standort: Nr. 188-9, Abschnitt 1, Dafeng Road, Tanzih District, Taichung City, Taiwan 42756, China

Tel.: +886-4-25341382

Lautstärkeregelung: +886-4-25341847

E-Mail: yongyi-sales@umail.hinet.net

E-Mail: justinwu6767@gmail.com