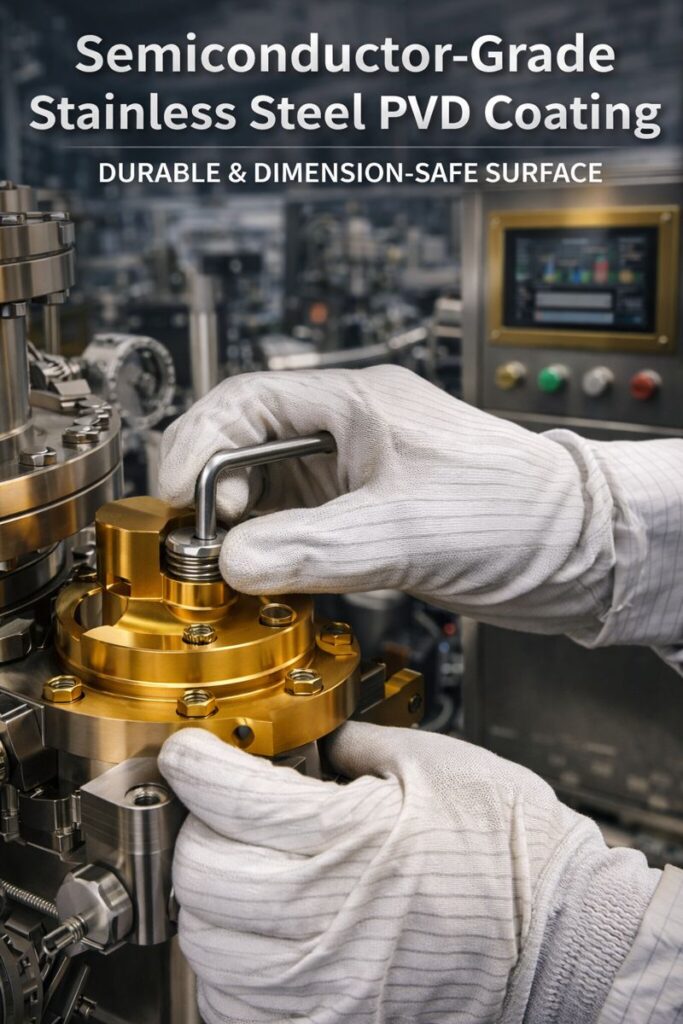

Vollständige Erklärung der Codes für die Oberflächenbehandlung von Edelstahl: PVD (Physical Vapor Deposition) x Geeignet für Halbleiteranlagen, CNC-Präzisionsbauteile, industriell anmutende Teile und die Herstellung von High-End-Anlagen x Verfahren – Vakuumbeschichtung

Vollständige Analyse der Edelstahl-Oberflächenbezeichnung — PVD

I. Was ist PVD? (Grundlagen der Oberflächenbehandlung)

PVD (Physical Vapor Deposition – Physikalische Gasphasenabscheidung) ist eine Vakuumbeschichtungstechnologie, bei der metallische oder keramische Materialien unter Vakuumbedingungen verdampft oder gesputtert und anschließend auf der Oberfläche von Edelstahl abgeschieden werden. Dadurch entsteht eine hochhaftfeste, extrem dünne und leistungsfähige Funktionsschicht.

📌 PVD ist eine Beschichtung, keine Galvanik und keine Lackierung

📌 Die Schichtdicke ist sehr gering (ca. 1–5 μm) und beeinflusst die Maßgenauigkeit kaum

II. Welche Materialien werden beim PVD verwendet?

1️⃣ Substrat

PVD ist für die meisten Edelstähle geeignet:

| Gängiger Edelstahl | Eigenschaften |

|---|---|

| SUS304 | Universell, gute Korrosionsbeständigkeit |

| SUS316 / 316L | Sehr hohe Korrosionsbeständigkeit (Halbleiter, Medizintechnik) |

| SUS420 / 440 | Härtbar, hohe Festigkeit |

| SUS303 | Sehr gut zerspanbar (Haftung beachten) |

2️⃣ PVD-Beschichtungsmaterialien (Funktionsschicht)

| PVD-Code | Material | Farbe | Haupteigenschaften |

|---|---|---|---|

| TiN | Titannitrid | Gold | Hohe Härte, verschleißfest |

| CrN | Chromnitrid | Silber-grau | Korrosionsbeständig, niedrige Reibung |

| ZrN | Zirkonnitrid | Champagnergold | Dekorativ + korrosionsbeständig |

| TiCN | Titan-Carbonitrid | Dunkelgrau | Extrem verschleißfest |

| DLC | Diamantähnlicher Kohlenstoff | Schwarz | Sehr niedriger Reibungskoeffizient |

| AlTiN | Aluminium-Titannitrid | Dunkelviolett-schwarz | Hochtemperaturstabil |

📌 Häufig in der Halbleitertechnik: CrN / TiN / DLC

📌 Für Design- und Gehäuseteile: TiN / ZrN

III. PVD-Prozess (Industriestandard)

🔧 Prozessablauf für Edelstahl-PVD

CNC-Bearbeitung abgeschlossen

↓

Oberflächenvorbehandlung (Schleifen / Polieren / HL / Mattierung)

↓

Ultraschallreinigung (Entfetten, Partikelentfernung)

↓

Beladung der Vakuumkammer

↓

Evakuierung (10⁻³ bis 10⁻⁶ Torr)

↓

Ionenreinigung (Ar-Plasma)

↓

PVD-Abscheidung (Arc / Sputtern)

↓

Abkühlung → Entnahme → Endkontrolle

📌 Die Qualität der Vorbehandlung ist entscheidend für den PVD-Erfolg

📌 Oberflächenfehler werden nach der Beschichtung vollständig reproduziert

2️⃣ Gängige PVD-Technologien

| Verfahren | Eigenschaften | Anwendung |

|---|---|---|

| Arc Ion Plating | Sehr hohe Haftfestigkeit | Industrielle Verschleißteile |

| Magnetron-Sputtern | Gleichmäßige Schicht | Präzisionsgeräte |

| Multilayer-PVD | Mehrschichtstruktur | High-End-Halbleitertechnik |

IV. Oberflächeneigenschaften von PVD (technische Daten)

| Parameter | PVD-Wert |

|---|---|

| Schichtdicke | ca. 1–5 μm |

| Härte | HV 1800–3500 |

| Haftfestigkeit | Sehr hoch |

| Reibungskoeffizient | 0,1–0,4 |

| Temperaturbeständigkeit | ca. 400–800 °C (materialabhängig) |

| Maßänderung | Vernachlässigbar |

V. Anwendungen von PVD auf Edelstahl

🔹 1️⃣ Funktionale Anwendungen (Industrie / Halbleiter)

| Bauteil | Zweck |

|---|---|

| Vakuumkammer-Komponenten | Partikelreduktion, Korrosionsschutz |

| Mechanische Halbleiterteile | Verschleiß- & Antihaftschutz |

| Automatisierte Gleitteile | Geringe Reibung |

| CNC-Werkzeughalter | Verlängerte Standzeit |

🔹 2️⃣ Optische & Identifikationsanwendungen

| Element | Wirkung |

|---|---|

| Gerätegehäuse | Hochwertige Metalloptik |

| Markenteile | Farbecht |

| Bedienfelder | Anti-Fingerprint |

🔹 3️⃣ Kombination mit anderen Oberflächen

| Vorbehandlung | Effekt mit PVD |

|---|---|

| HL (Hair Line) | Hochwertige Industrieoptik |

| Spiegelpolitur | Spiegelmetall-Effekt |

| Glasperlenstrahlen | Gleichmäßige matte Oberfläche |

VI. Erscheinungsbild des PVD-Endprodukts

📦 Merkmale von PVD-beschichteten Edelstahlteilen

- Gleichmäßige, farbstabile Oberfläche

- Erhalt der ursprünglichen Struktur (HL / Politur)

- Hohe Härte, kratzfest

- Keine Beeinträchtigung der Montagegenauigkeit

- Langzeitbeständig in Vakuum- und Chemieumgebungen

📌 PVD vereint Funktionalität und hochwertige Optik

VII. Vergleich mit anderen Oberflächenbehandlungen

| Kriterium | PVD | Galvanik | Lack |

|---|---|---|---|

| Schichtdicke | Sehr dünn | Dick | Dick |

| Maßgenauigkeit | Kaum beeinflusst | Beeinflusst | Stark |

| Verschleißfestigkeit | Sehr hoch | Mittel | Niedrig |

| Vakuumtauglich | ✅ | ❌ | ❌ |

| Halbleitertauglich | ✅ | ❌ | ❌ |

VIII. Technische & Einkaufs-Hinweise (wichtig)

✔ SUS303 erfordert spezielle Vorbehandlung zur Sicherstellung der Haftung

✔ Nicht ideal für tiefe Bohrungen oder abgeschattete Bereiche mit gleichmäßiger Schichtanforderung

✔ Höhere Kosten als Galvanik, jedoch deutlich längere Lebensdauer

✔ Standardverfahren für den Export von Anlagen nach Europa (Deutschland / Schweiz)

✅ Fazit

PVD ist die Schlüssel-Oberflächenbehandlung für Edelstahl in High-End-Anlagen und der Halbleiterindustrie, da sie Leistungsfähigkeit, Lebensdauer und Ästhetik optimal vereint。

🔹 Hashtags

#PVDcoating #PhysicalVaporDeposition #SemiconductorGradePVD #VacuumCompatibleCoating #LowParticleGeneration #DimensionSafeCoating #ThinFilmCoating #StainlessSteelPVD #SUS304PVD #SUS316LPVD #PrecisionStainlessSteel #PVDCoatedStainlessSteel #TiNCoating #CrNCoating #ZrNCoating #DLCCoating #AlTiNCoating #MultiLayerPVD #SemiconductorEquipmentComponents #VacuumChamberParts #WaferHandlingComponents #CleanroomCompatible #LowOutgassing #ArcIonPlating #MagnetronSputtering #WearResistantCoating #HighHardnessCoating #LowFrictionSurface #CoatingThickness1to5um #ISO26443 #LotTraceability #SemiconductorOEM #PVDCoatingSupplier #CNCMachiningAndPVD

🔹 Deutsch – Deutschland

#PVDBeschichtung #EdelstahlBeschichtung #HalbleiterEquipment #VakuumkompatibleBeschichtung #PartikelarmeOberfläche #HochpräziseBauteile #VerschleißfesteBeschichtung #MaßhaltigeDünnschicht #Edelstahlteile #Halbleiteranlagen

🔹 Deutsch – Schweiz

#HochpräzisePVDBeschichtung #EdelstahlteileHalbleiter #Reinraumtauglich #NiedrigeAusgasung #Präzisionsbeschichtung #Vakuumanwendungen

#SemiconductorGradePVD #StainlessSteelPVD #VacuumCompatible #LowParticle #PrecisionComponents #Halbleiteranlagen #PVDBeschichtungEdelstahl #SemiconductorEquipment

Yongyi Technology Co., Ltd.

location_on 42756 No. 188-9, Section 1, Dafeng Road, Tanzi District, Taichung City, Taiwan

email yongyi-sales@umail.hinet.net

email justinwu6767@gmail.com