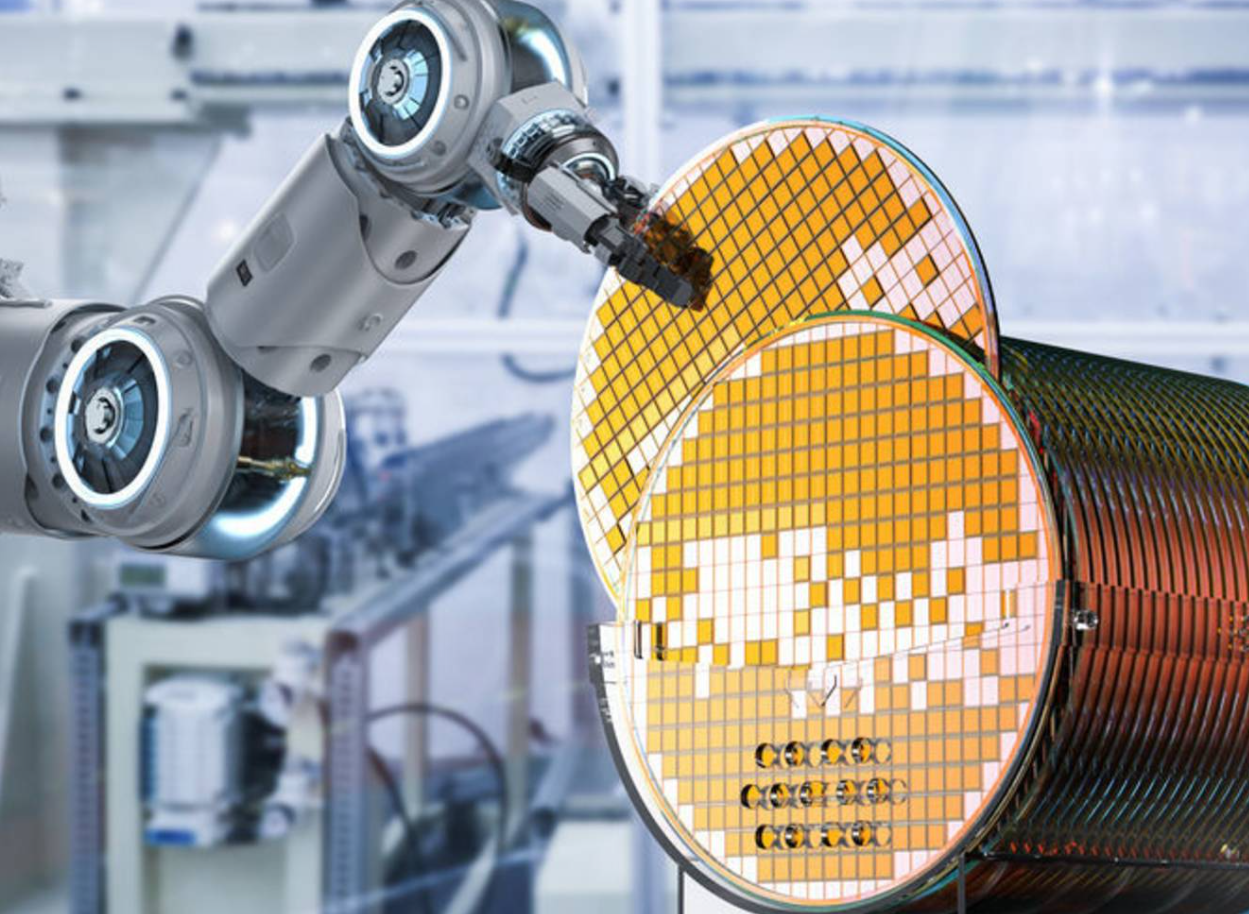

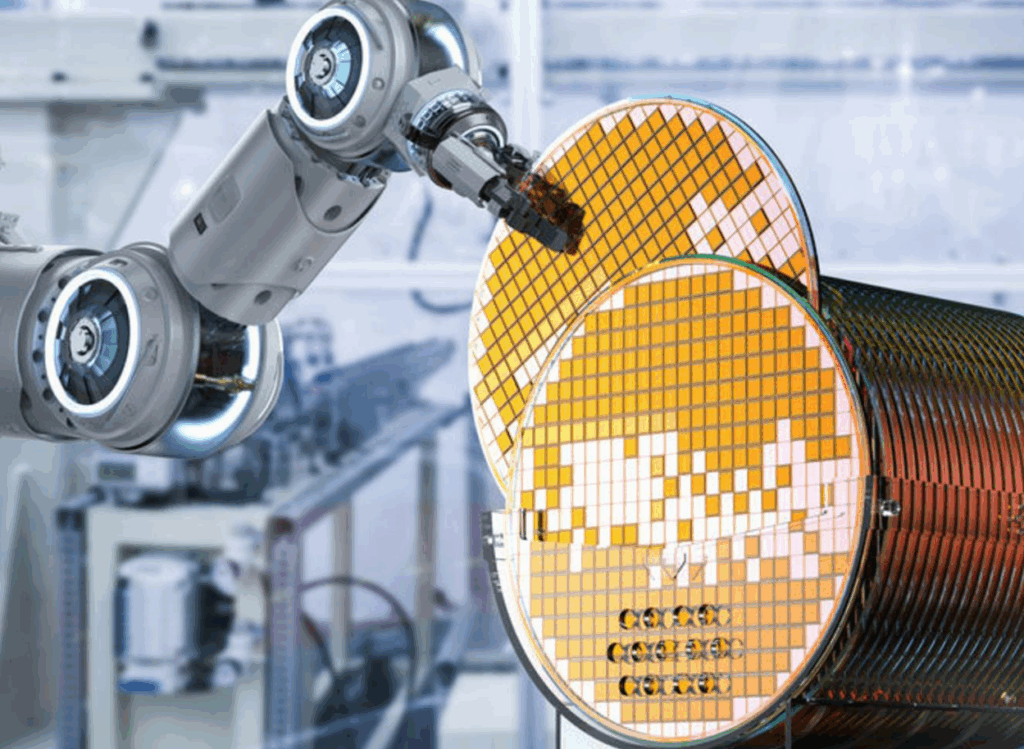

半導體設備商是連接材料、製程與製造的關鍵橋樑

半導體設備商是提供晶圓製造、封裝測試、與製程自動化所需機台與技術的專業公司。

他們的主要角色是:

- 🔧 提供高精度製程設備(例如CVD/PVD系統、CNC加工設備、雷射切割、真空系統)

- 🧠 支援製程整合與自動化(如機器人搬運、控制系統、數據監控)

- 📈 協助半導體廠提升良率與生產效率

簡言之,#半導體設備商 是連接材料、製程與製造的關鍵橋樑,是推動 #半導體產業 技術進步的重要力量。

這些設備涵蓋從晶圓前段(如光刻、蝕刻、離子佈植、薄膜沉積)到後段封裝(如切割、鍵合、檢測、CNC精密加工治具)的整個製程鏈。

前段

半導體主要四大核心製程

——光刻(Lithography)、蝕刻(Etching)、離子佈植(Ion Implantation)、薄膜沉積(Deposition)——的詳細解釋。這四者是晶圓製造中「建構電路圖案」的基礎步驟,被稱為半導體製程的「骨幹技術」。

🟡 一、光刻(Photolithography)

目的:

把電路圖案「轉印」到晶圓表面上。

流程概念:

- 在晶圓上塗一層光阻(Photoresist),它對光敏感。

- 使用**光罩(Photomask)**投影出要形成的電路圖案,經過曝光後光阻會發生化學變化。

- 經**顯影(Developing)**後,特定區域的光阻被去除,留下「開口圖案」。

結果:

這些圖案會成為後續蝕刻或薄膜沉積的遮罩區域,就像在晶圓上「畫出電路輪廓」。

比喻:

就像在玻璃上貼膠帶後噴漆,撕掉膠帶後留下的圖案就是光刻的結果。

🟢 二、蝕刻(Etching)

目的:

依照光刻出的圖案,移除晶圓上不要的材料。

種類:

- 濕蝕刻(Wet Etching):用化學溶液腐蝕材料。

- 乾蝕刻(Dry Etching / Plasma Etching):用等離子體氣體精準地移除材料,是目前主流技術。

重點:

蝕刻後留下的部分就是未來的電路結構。乾蝕刻能控制方向性,讓線條垂直、邊緣精準。

比喻:

像用雷射或酸液雕刻金屬,只留下需要的區域。

🔵 三、離子佈植(Ion Implantation)

目的:

改變晶圓材料(通常是矽)的電性,形成「P型」或「N型」半導體區域。

原理:

- 將特定元素(如硼B、磷P、砷As)離子化,

- 用高能量離子槍「打入」矽晶中,控制深度與濃度,

- 再經過**退火(Annealing)**讓原子位置穩定。

比喻:

就像把不同「調味料」打進材料內部,控制晶體的導電特性。

🔴 四、薄膜沉積(Deposition)

目的:

在晶圓表面上形成導體、絕緣體或半導體薄膜層,為後續製程(光刻、蝕刻)提供材料基礎。

主要技術:

- 物理氣相沉積(PVD):如濺鍍(Sputtering),利用高能粒子把金屬原子打到晶圓上。

- 化學氣相沉積(CVD):利用氣體反應在晶圓上形成薄膜。

- 原子層沉積(ALD):逐層精準堆疊原子級薄膜,應用於先進製程。

比喻:

像噴漆或電鍍,只是精度高到「原子層級」的控制。

🧩 四者關係(製程循環):

半導體製造會反覆進行「沉積 → 光刻 → 蝕刻 → 離子佈植」等步驟數百次,逐層構成晶片內的數十億個電晶體。

例:

薄膜沉積 → 光刻 → 蝕刻 → 離子佈植 → 清洗 → 下一層

每完成一輪,就是在晶片上「建造」一層電路結構。

✴️ 總結一句話:

光刻決定圖案、

蝕刻雕出結構、

離子佈植改變電性、

薄膜沉積建立層次。

這四步驟共同構成了半導體晶圓從「材料」變成「電路」的核心路徑。

後段封裝

這四項(切割、鍵合、檢測、CNC精密加工治具)是半導體「後段封裝製程(Back-End Packaging Process)」的關鍵工序。以下是它們的詳細解釋與在製程中的角色,幫你看懂封裝線從晶圓到晶片模組的完整鏈。

🧩 一、封裝製程簡介

半導體製造分成兩大階段:

- 前段(Front-End):在晶圓上形成電路(光刻、蝕刻、佈植、薄膜沉積等)。

- 後段(Back-End / Packaging & Testing):把晶圓切割成單顆晶片,封裝、連接、測試,使其成為可用的IC成品。

以下四個步驟是「後段封裝」中最重要的核心之一👇

🔹 1️⃣ 切割(Dicing / Wafer Sawing)

定義:

將一整片晶圓(通常直徑 8 或 12 吋)**精準切割成單顆晶片(Die)**的製程。

方式:

- 傳統使用金剛石切割刀片(Diamond Blade Sawing);

- 先進製程採用**雷射切割(Laser Dicing)或混合切割(Blade + Laser)**以降低微裂紋與應力。

關鍵點:

- 要在極薄(如 100 μm 以下)晶圓上進行高精度操作。

- 控制切割深度、速度與冷卻液,避免邊緣崩裂(Chipping)。

應用實例:

- 將邏輯晶片、記憶體晶片、感測器晶片分離成獨立裸晶(Die)。

🔹 2️⃣ 鍵合(Bonding)

定義:

將晶片與基板(或導線框架、封裝載板)進行電氣與機械連接的製程。

主要類型:

- 金線鍵合(Wire Bonding)

- 使用金線或銅線將晶片電極與封裝腳位焊接。

- 技術成熟、成本低,仍廣泛用於多數IC。

- 倒裝鍵合(Flip-Chip Bonding)

- 晶片翻轉,透過**錫球(Solder Bumps)**或微凸點直接與基板連接。

- 適合高速、高密度、高頻應用(如CPU、GPU)。

- 晶圓層級鍵合(Wafer-Level Bonding)

- 將整片晶圓直接鍵合,不需逐顆處理,應用於3D封裝與MEMS。

關鍵點:

對位精度、溫度控制、接合壓力與材料兼容性。

🔹 3️⃣ 檢測(Testing / Inspection)

定義:

確保封裝後晶片功能正常、無缺陷的測試程序。

主要類別:

- 電性測試(Electrical Testing)

- 檢測功能、速度、功耗、IO連線狀態。

- 包含晶圓級測試(Wafer Probe Test)與封裝後測試(Final Test)。

- 外觀與封裝檢測(Visual / AOI / X-ray Inspection)

- 使用光學或X光檢測焊點、鍵合線、封裝缺陷。

- 自動光學檢測(AOI)與CT掃描可發現內部瑕疵。

重要性:

避免不良品流入市場,是晶片可靠性與良率的最後防線。

🔹 4️⃣ CNC 精密加工治具(CNC Precision Machining Fixtures)

定義:

在封裝與測試過程中,用於固定、定位、支撐晶片或載具的精密夾具(Fixture / Jig),多由CNC加工製成。

功能:

- 保持晶片或模組的高精度定位。

- 配合自動化搬運與測試設備。

- 提供散熱、隔振、防靜電等輔助功能。

製造特性:

- 使用**鋁合金、不鏽鋼、陶瓷、工程塑膠(如PEEK、POM)**等材料。

- 加工精度通常要求 ±0.005 mm 甚至更高。

- 可客製設計以配合不同晶圓尺寸或測試座形狀。

舉例:

- 晶圓切割時的真空固定治具。

- 鍵合用載具治具。

- 測試插座治具(Test Socket / Contact Jig)。

🧠 總結一句話:

「切割」是分離晶片、

「鍵合」是連接電性、

「檢測」是確保品質、

「CNC治具」是讓這些製程高精度、穩定地完成的支撐核心。

#CNC 精密加工治具 #切割 #鍵合 #檢測 #CNC治具

#光刻(Lithography)、#蝕刻(Etching)、#離子佈植(Ion Implantation)、#薄膜沉積(Deposition)

Yongyi Technology Co., Ltd.

location_on 42756 No. 188-9, Section 1, Dafeng Road, Tanzi District, Taichung City, Taiwan

email yongyi-sales@umail.hinet.net

email justinwu6767@gmail.com