Kaedah Pemolesan Ketepatan dalam Pemesinan CNC: Aplikasi dan Gambaran Keseluruhan

Dalam konteks pemesinan CNC, pemolesan ketepatan terutama bertujuan memperbaiki kualiti permukaan selepas pemesinan, meningkatkan ketepatan dimensi, dan memenuhi keperluan estetik serta fungsi — terutamanya bagi acuan, bahagian optik, dan alat perubatan. Di bawah ialah pengenalan beberapa teknik pemolesan biasa dan kegunaannya dalam pemesinan CNC.

1. Pemolesan manual (Manual Polishing)

Ciri‑ciri:

- Menggunakan alat tangan seperti pes penggilap, kertas pasir, batu penggilap, roda penggilap.

- Sangat bergantung kepada pengalaman pengendali. Kecekapan rendah tetapi kawalan fleksibel.

Kegunaan dalam CNC:

- Sesuai untuk acuan atau bahagian rupa dalam pengeluaran kecil, ketepatan tinggi.

- Digunakan sebagai pemprosesan akhir acuan suntikan plastik, acuan pengecoran, dsb.

- Berguna untuk pembetulan tempatan dan kawasan sukar dicapai.

2. Kain penggilap berlian (Diamond Polishing Cloth)

Ciri‑ciri:

- Kain dasar yang dilapisi zarah berlian, sesuai untuk bahan keras seperti karbida, seramik, keluli yang dikeraskan.

- Boleh menghasilkan kemasan permukaan yang sangat licin, hampir seperti cermin.

Kegunaan dalam CNC:

- Digunakan pada bahagian atau acuan bahan keras (contoh: acuan kerja sejuk, acuan metalurgi serbuk).

- Apabila kekasaran permukaan Ra < 0.05 μm diperlukan.

3. Pemolesan dengan pes berlian (Diamond Paste Polishing)

Ciri‑ciri:

- Menggunakan pes yang mengandungi zarah berlian untuk pemolesan sangat halus.

- Saiz zarah dari beberapa mikrometer ke nanometer; boleh mencapai kemasan seperti cermin.

Kegunaan dalam CNC:

- Lazim digunakan untuk acuan optik dan bahagian dengan kemasan cermin.

- Terutamanya sesuai untuk acuan ketepatan tinggi (contohnya acuan lensa).

- Digunakan dalam industri aeroangkasa, perubatan, pembuatan alat mewah.

4. Pemolesan ultrasonik (Ultrasonic Polishing)

Ciri‑ciri:

- Menggunakan getaran ultrasonik untuk memacu alat polisher, menghasilkan pemotongan mikro / pengamplasan mikro.

- Berkesan untuk kawasan yang amat kecil, permukaan dalam atau geometri 3D yang kompleks.

Kegunaan dalam CNC:

- Komponen mikro, alur dalam, lubang buta, struktur 3D.

- Aplikasi biasa: implan perubatan, acuan semikonduktor, mikro acuan.

5. Pemolesan elektrolit (Electropolishing)

Ciri‑ciri:

- Proses elektrokimia untuk menghilangkan ketidakrataan mikroskopik pada permukaan logam supaya menjadi licin dan berkilau.

- Sesuai untuk keluli tahan karat, aloi titanium, aloi tembaga, dll.

Kegunaan dalam CNC:

- Bahagian yang memerlukan tahap kebersihan tinggi, ketahanan terhadap kakisan dan kilatan tinggi (alat perubatan, bahagian mesin makanan, dsb.).

- Meningkatkan penampilan dan daya tahan permukaan.

6. Penteraturan tekstur Mirror‑EDM (Mirror‑EDM Texturing)

Ciri‑ciri:

- Semasa pemesinan dengan EDM (Electrical Discharge Machining), digunakan keadaan pembuangan cas dan elektrod khas untuk menghasilkan tekstur sambil mencapai kilat seperti cermin.

- Membolehkan tekstur permukaan dan kemasan cermin digabungkan sekali gus.

Kegunaan dalam CNC:

- Banyak digunakan dalam acuan berkualiti tinggi (seperti acuan badan telefon pintar, acuan lampu kereta…).

- Mengurangkan langkah polishing selepas pembuatan EDM, dan memastikan keseragaman permukaan yang tinggi.

- Sesuai untuk acuan pengeluaran besar-besaran atau produk di mana kualiti permukaan adalah kritikal.

Jadual Ringkasan

| Kaedah Pemolesan | Bahan yang sesuai | Tahap Kemasan | Aplikasi Ideal |

|---|---|---|---|

| Pemolesan manual | Pelbagai jenis logam | Sederhana hingga tinggi | Pengeluaran kecil, pembetulan tempatan, bahagian rupa |

| Kain berlian | Logam keras, seramik | Tinggi | Acuan bahan keras, bahagian presisi |

| Pes berlian | Logam sangat keras | Sangat tinggi (kemasan cermin) | Bahagian optik, kemasan cermin |

| Pemolesan ultrasonik | Geometri dalaman, kawasan kompleks | Tinggi | Mikro bahagian, lubang buta, aplikasi perubatan |

| Pemolesan elektrolit | Tahan karat, titanium, aloi tembaga | Tinggi | Bahagian kebersihan, ketahanan kakisan |

| Mirror‑EDM tekstur | Keluli alat, keluli acuan | Cermin + tekstur | Acuan tinggi, reka bentuk + kualiti permukaan kritikal |

#PengilanganMikro #EDM #Penggilapan #PemesinanCNC #PemesinanTepat #PembuatanKetepatanTinggi #PemesinanMikro #PembuatanLanjutan #AcuanOptik #PerantiPerubatan #KomponenSemikonduktor #AcuanPenyambung #AcuanKamera #AcuanLED #MEMS #MikroCecair #CiriMikro #PenggerudianLubangDalam #GeometriKompleks #KemasanCermin #KualitiPermukaan #KekasaranRendah #LapisanRecast #NyahAcuanMudah #PemesinanKontur3D #ToleransiKetat #PemesinanKarbaid #PemesinanKeluli #PemesinanSeramik #AloiTembaga #PenggilapanUltrasonik #Elektropenggilapan #EDMCermin #PenggerudianMikro #AlatMikro #HausAlat

Micro‑Milling + EDM + Polissage dans l’Usinage CNC : Méthodes & Applications

Quand les trois techniques micro‑milling + EDM (Electrical Discharge Machining) + polissage sont combinées dans l’usinage CNC, cela constitue une chaîne de procédé très précise, généralement destinée aux pièces très fines, de forme complexe, requérant une surface de haute qualité. Ce type de procédé est fréquent dans :

- Moules de précision (par exemple moules optiques, moules pour connecteurs)

- Composants micro‑mécaniques (MEMS, dispositifs médicaux)

- Moules pour l’électronique haut de gamme (cadres de lentilles de caméra, moules de connecteurs Type‑C, etc.)

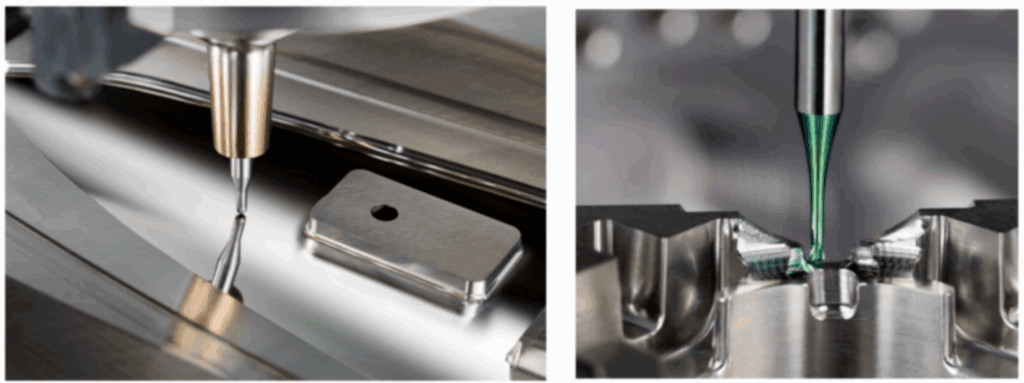

1. Micro‑Milling

Aperçu de la technique :

- Utilisation d’outils de très petit diamètre (souvent < 1 mm), avec enlèvement de matière à l’échelle micrométrique sur machine CNC.

- Permet de créer des géométries très fines, des micro‑structures (micro‑trous, micro nervures, rainures en V, etc.).

Mode d’application :

- Sert souvent à la mise en forme initiale et à la définition des traits fins (arêtes microscopiques, bordures, zones de connecteurs).

- Peut être appliqué à des matériaux durs comme l’acier, le carbure de tungstène, les alliages de cuivre, la céramique.

- Utile pour effectuer un dégrossissage ou un pré‑usinage avant EDM, afin de réduire le temps de EDM.

2. EDM (Usinage par décharge électrique)

Aperçu de la technique :

- On enlève du matériau grâce à des décharges électriques contrôlées (étincelles) entre une électrode et la pièce.

- Efficace pour usiner des matériaux très durs ou conducteurs, ou des formes difficiles à atteindre avec des outils de coupe (cavités profondes, angles internes, trous fins).

Mode d’application :

- Employé pour les zones que le micro‑milling ne peut pas atteindre (trous profonds, rayons internes, sous‑découpes).

- Pour la création de micro‑structures ou textures de surface (EDM micro‑milling, EDM fil, EDM de moule).

- L’usinage par EDM est plus lent, plus coûteux au volume, mais permet une très grande précision dans les formes complexes ou les matériaux difficiles.

3. Polissage

Aperçu de la technique :

- Après les opérations de micro‑milling et EDM, la surface présente souvent des traces d’usinage, des couches recast (dans EDM), des petites aspérités ou irrégularités ; le polissage améliore l’état de surface.

- Les méthodes peuvent inclure polissage mécanique, polissage ultrasonique, pâte ou tissu diamantés, électropolissage, mirror‑EDM, etc.

Mode d’application :

- Le polissage est utilisé pour atteindre une très bonne qualité de surface (fini miroir, rugosité très faible, p.ex. Ra < 0,05 µm).

- Pour réduire le frottement, améliorer le démoulage (dans les moules), améliorer les performances optiques, réduire les bavures ou défauts.

- Très important dans les surfaces internes (trous, cavités aveugles) où l’EDM laisse souvent une surface plus rugueuse ou une couche recast.

Flux de procédé intégré (Exemple)

- Micro‑Milling → définition de la forme brute, des caractéristiques fines

- EDM → réalisation de cavités profondes, zones internes, contours complexes inacessibles par coupe traditionnelle

- Polissage → finition de surface, retrait des cicatrices ou recast, atteinte d’un fini optique ou miroir

Exemples Concrets d’Utilisation

| Secteur d’application | Ce qui est fabriqué | Exigences / Détails |

|---|---|---|

| Moules optiques | Moules pour lentilles, réflecteurs LED | Profil par micro‑milling, caractéristiques profondes par EDM, polissage miroir |

| Composants médicaux | Outils chirurgicaux, moules pour implants | Haute précision + géométrie interne complexe + surface sans bavure |

| Moules électroniques | Cadres de lentilles, moules de connecteurs | Traits fins denses, uniformité élevée de la surface, durabilité |

| Pièces de précision semi‑conducteurs | Gabarits de test, moules d’électrodes | Tolérances extrêmes (±1‑2 µm), surfaces très lisses |

| Éléments de micro‑structure | Canaux microfluidiques, matrices de micro‑lentilles, moules pour nano‑empreintes | Structure par milling, caractéristiques internes ou textures par EDM, polissage final |

Résumé des Avantages

| Technique | Atouts | Contraintes / à prendre en compte |

|---|---|---|

| Micro‑Milling | Haute résolution pour caractéristiques très petites ; bon travail 3D de contour | Fragilité des outils, usure, exigences de rigidité et vitesse |

| EDM | Permet d’atteindre géométries profondes ou complexes ; dureté élevée | Vitesse de retrait de matière plus lente, usure électrode, gestion des couches recast/effets thermiques |

| Polissage | Améliore la rugosité ; fini miroir ; élimine les défauts | Coût et temps supplémentaires ; le choix de méthode dépend du matériau, de la géométrie, etc. |

詠翊科技有限公司

location_on 42756 台灣台中市潭子區大豐路一段188-9號

email yongyi-sales@umail.hinet.net

email justinwu6767@gmail.com