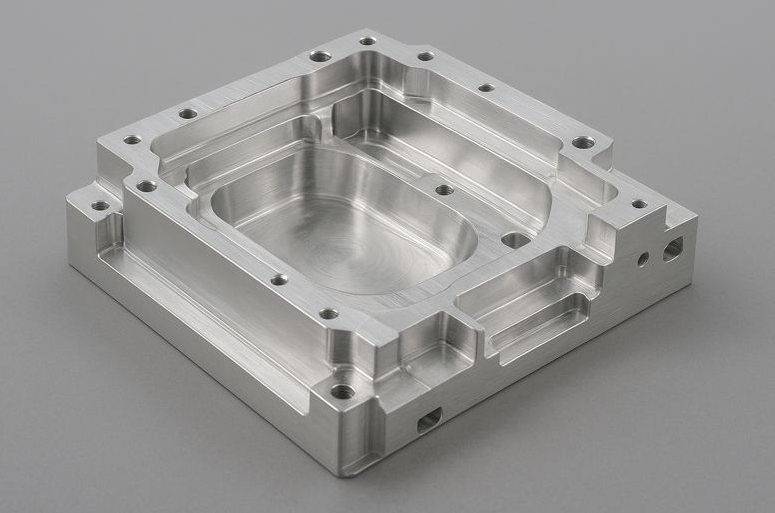

🔬 Componenti in alluminio per apparecchiature per semiconduttori × Analisi del processo di lavorazione a 5 assi

Quali sono i cinque assi di una macchina a 5 assi?

Le cinque assi di una macchina utensile a 5 assi rappresentano cinque gradi di libertà per il movimento simultaneo dell’utensile o del pezzo.

✅ Tre assi lineari

- Asse X — Sinistra–destra

- Asse Y — Avanti–indietro

- Asse Z — Alto–basso

✅ Due assi rotativi

- Asse A — Rotazione attorno all’asse X

- Asse B — Rotazione attorno all’asse Y

(o Asse C attorno all’asse Z)

🛠 Vantaggi della lavorazione a 5 assi

✔ Superfici complesse in un’unica operazione

✔ Meno riposizionamenti

✔ Maggiore precisione ed efficienza

✔ Migliore orientamento dell’utensile

1. Ruolo e caratteristiche dei componenti in alluminio per apparecchiature per semiconduttori

📌 Componenti comuni

- Camera a vuoto (Vacuum Chamber)

- Portawaffer / Base del chuck (Wafer Carrier / Chuck Base)

- Strutture / Supporti (Frame / Bracket)

- Piastre di distribuzione del gas (Gas Distribution Plate)

- Maschere, coperture, strutture di dissipazione termica

📌 Perché l’alluminio è ampiamente utilizzato nelle apparecchiature per semiconduttori?

| Requisito | Vantaggio dell’alluminio |

|---|---|

| Alta precisione | Lavorazione micrometrica possibile |

| Leggerezza | Riduce l’inerzia dell’apparecchiatura |

| Stabilità termica | Dissipazione rapida del calore |

| Compatibilità con il vuoto | Bassa emissione di gas |

| Resistenza alla corrosione | Adatto ai trattamenti superficiali |

2. Materiali in alluminio comunemente utilizzati per apparecchiature per semiconduttori

✅ Gradi specificati (molto importante)

- 6061-T6 (Grado semiconduttore)

- 6063 / 6082 (Componenti strutturali)

- MIC-6 / ALCA-5 (Lamiere distresse per eliminare tensioni interne)

📌 Per i componenti in alluminio per semiconduttori, il focus non è sulla “resistenza”, ma su:

Basse tensioni interne + Alta purezza + Deformazione controllabile

3. Valore chiave della lavorazione a 5 assi per componenti in alluminio semiconduttori

🔑 Perché i componenti in alluminio per semiconduttori richiedono quasi sempre la lavorazione a 5 assi?

1️⃣ Strutture complesse per il vuoto

- Scanalature di tenuta multi-superficie

- Scanalature per O-Ring (alta planarità)

- Superfici curve e canali interni

2️⃣ Fori inclinati / multi-angolo

- Fori per l’ingresso del gas

- Fori per sensori

- Fori filettati con angoli diversi

3️⃣ Richiesta di una sola fissaggio

- Errore di montaggio = rischio di perdite di vuoto

- Il 5 assi permette di lavorare più superfici in un’unica installazione

4. Processo di lavorazione a 5 assi per componenti in alluminio semiconduttori

1️⃣ Pre-lavorazione (DFM / DFM+)

- Verifica delle superfici sottovuoto e delle superfici di tenuta

- Definizione delle superfici critiche (Critical Surface)

- Impostazione delle superfici di riferimento e delle direzioni di fissaggio

- Riserva di materiale per compensazione del trattamento superficiale

📌 Per i componenti semiconduttori: definire prima le “superfici che non devono fallire”

2️⃣ Strategia CAM 5 assi (punti chiave)

- Principalmente lavorazione in 3+2 assi

- Uso locale di lavorazione simultanea a 5 assi (superfici curve, smussi)

- Orientamento utensile fisso per evitare superfici irregolari

👉 Apparecchiature per semiconduttori ≠ Componenti estetici aerospaziali

👉 Stabilità > Percorsi utensile complessi

3️⃣ Progettazione dei fissaggi (Fixture Engineering)

- Maschere in alluminio personalizzate (stesso materiale per uniforme dilatazione termica)

- Ventose o fissaggi a bassa tensione

- Protezione delle superfici di riferimento (nessun danneggiamento)

📌 La maggior parte dei componenti in alluminio semiconduttori richiede maschere dedicate

4️⃣ Lavorazione grezza (Controllo delle tensioni)

- Rimozione del materiale a sezioni

- Lavorazione simmetrica destra/sinistra

- Evitare rimozioni massicce da un solo lato

Obiettivo:

Ridurre le tensioni residue → Prevenire deformazioni

5️⃣ Rilascio intermedio delle tensioni (differenza chiave)

- Processo comune per grado semiconduttore:

- Dopo lavorazione grezza → invecchiamento artificiale / naturale

- Poi lavorazione semi-fine e finitura

📌 Questo passaggio non esiste per componenti industriali standard

6️⃣ Finitura (standard di qualità vuoto)

- Planarità delle superfici di tenuta: ≤ 0,01 mm

- Rugosità superficiale:

- Superfici di tenuta Ra ≤ 0,8 μm

- Superfici non di tenuta Ra ≤ 1,6 μm

- Utilizzo di utensile nuovo

- Profondità di taglio ridotta

- Controllo termico stabile

7️⃣ Fori / Canali / Filettature

- Lavorazione posizionata a 5 assi per fori inclinati

- Controllo dei bordi dei fori (Particle Control)

- Smussi uniformi prima della filettatura

8️⃣ Sbavatura e pulizia (critico per semiconduttori)

- Smussatura automatica a 5 assi

- Vietato limare manualmente

- Pulizia ad ultrasuoni

- Risciacquo con acqua DI

- Confezionamento in camera bianca (Class 1000 / 100)

9️⃣ Trattamento superficiale (spec semiconduttore)

- Specifiche comuni:

- Anodizzazione bianca (Sulfuric / Oxalic)

- Anodizzazione dura (Hard Anodize)

- Nichel chimico (EN-P, basso fosforo)

📌 Dopo il trattamento superficiale, verificare:

- Dimensioni

- Spessore del film

- Posizione dei fori

5. Controllo qualità e documentazione (importante per i produttori)

- Misurazione completa dimensionale con CMM

- Test di tenuta sotto vuoto

- Rapporto di rugosità superficiale

- Certificato materiale (alluminio)

- Process Flow / Inspection Report

6. Fattori chiave per il successo della lavorazione dei componenti in alluminio semiconduttori

✅ Fissaggio singolo

✅ Controllo delle tensioni

✅ Controllo delle particelle

✅ Pulizia e confezionamento

✅ Completezza della documentazione

I componenti in alluminio per semiconduttori non sono semplicemente “finiti dopo la lavorazione”; la riuscita dipende dalla possibilità di essere integrati nell’apparecchiatura e nel processo.

Processo di lavorazione a 5 assi delle leghe di alluminio

Di seguito viene presentato, dal punto di vista della produzione industriale, un processo di lavorazione a 5 assi delle leghe di alluminio ampiamente utilizzato e consolidato, adatto ad applicazioni di alta precisione quali aerospazio, apparecchiature per semiconduttori, settore automobilistico e componenti ottici.

🔧 I. Selezione dei materiali (leghe di alluminio più comuni)

In base all’applicazione, le leghe di alluminio comunemente utilizzate sono le seguenti:

| Lega di alluminio | Caratteristiche | Applicazioni tipiche |

|---|---|---|

| 6061-T6 | Buone proprietà generali, ottima lavorabilità | Parti strutturali, componenti di macchine |

| 7075-T6 | Altissima resistenza, maggiore durezza | Aerospazio, parti soggette a carichi elevati |

| 5052 | Eccellente resistenza alla corrosione | Lamiere, involucri |

| MIC-6 / ALCA-5 | Trattamento di distensione delle tensioni | Piattaforme di precisione, attrezzaggi |

📌 Nella lavorazione a 5 assi vengono principalmente utilizzate le leghe 6061 e 7075, in quanto offrono un buon equilibrio tra lavorabilità e rigidità.

⚙️ II. Flusso complessivo del processo di lavorazione a 5 assi

1️⃣ Valutazione del processo e pianificazione della lavorazione

- Analisi del modello 3D (superfici complesse, smussi, angoli dei fori)

- Valutazione dell’uso della lavorazione simultanea a 5 assi o della lavorazione posizionata 3+2

- Definizione dei riferimenti e delle direzioni di lavorazione

- Valutazione delle interferenze e della sporgenza dell’utensile

👉 Vantaggio principale del 5 assi: lavorazione di più facce in un unico piazzamento

2️⃣ Programmazione CAM (pianificazione dei percorsi utensile a 5 assi)

Software CAM comunemente utilizzati:

- Siemens NX

- Mastercam

- PowerMill

- hyperMILL

Aspetti chiave del CAM:

- Controllo dell’orientamento dell’utensile (prevenzione collisioni)

- Strategie a quota costante / passo costante / percorsi a flusso

- Angolo di taglio ottimale per ridurre l’adesione dell’alluminio all’utensile

3️⃣ Attrezzaggio e posizionamento (Fixture)

Attenzioni specifiche per l’alluminio:

- Evitare serraggi eccessivi che possano causare deformazioni

Soluzioni di fissaggio:

- Attrezzaggi a vuoto

- Morse con ganasce morbide

- Attrezzaggi personalizzati per macchine a 5 assi

📌 Nella lavorazione a 5 assi è comune un solo piazzamento con lavorazioni multi-angolo

4️⃣ Sgrossatura (Roughing)

Obiettivo: asportazione rapida del materiale senza deformazioni

- Utensili: frese a candela di grande diametro, frese con raggio d’angolo

- Strategie di taglio:

- Lavorazione ad alta velocità (HSM)

- Fresatura dinamica (Adaptive)

Parametri di taglio (indicativi):

- Elevata velocità di rotazione

- Avanzamento medio-alto

- Profondità di passata ridotta

🛠 Le leghe di alluminio sono ideali per lavorazioni ad alta velocità e alto avanzamento

5️⃣ Semi-finitura (Semi-Finish)

Obiettivi:

- Correzione delle deformazioni

- Mantenimento di una sovrametallo uniforme per la finitura

- Controllo della precisione delle superfici tramite lavorazione simultanea a 5 assi

Sovrametallo residuo: 0,2–0,5 mm

6️⃣ Finitura (Finish)

Fase chiave per la qualità finale

Utensili:

- Frese a sfera

- Frese a raggio (bull-nose)

Benefici del 5 assi simultaneo:

- Mantenimento dell’angolo di taglio ottimale

- Riduzione dei segni utensile

Rugosità superficiale:

- Ra 0,8–1,6 μm

- Valori inferiori possibili per componenti ottici

📌 Il 5 assi consente il taglio con il fianco dell’utensile, garantendo una qualità superficiale superiore

7️⃣ Lavorazione dei fori e smussatura (multi-angolo)

- Fori inclinati e incrociati completati in un’unica operazione

- Rotazione automatica degli assi

- Elevata coassialità e precisione di posizione

8️⃣ Sbavatura e trattamenti superficiali

- Smussatura automatica con utensili a 5 assi con tracciamento del bordo

- Riduzione delle operazioni manuali

Opzioni di post-trattamento:

- Anodizzazione

- Anodizzazione dura

- Sabbiatura + anodizzazione

- Trattamento di conversione chimica (cromatazione)

9️⃣ Controllo qualità (QC)

- Macchina di misura a coordinate (CMM)

- Misurazione della rugosità superficiale

- Controlli di coassialità, planarità e angoli

🚀 III. Vantaggi chiave della lavorazione a 5 assi dell’alluminio

✔ Riduzione dei piazzamenti → maggiore precisione

✔ Superfici complesse lavorate in un’unica operazione

✔ Fori inclinati e smussi eseguiti simultaneamente

✔ Qualità superficiale superiore

✔ Tempi di produzione significativamente ridotti

🧠 IV. Considerazioni pratiche di lavorazione

- Evitare l’accumulo di trucioli → utilizzare refrigerante ad alto flusso

- Utensili con rivestimenti anti-adesione (TiB₂ / DLC)

- Controllo delle deformazioni termiche

- Simulazione CAM completa sempre necessaria

#Lavorazione CNC #Lavorazione di precisione #Precisione di posizionamento #Precisione di lavorazione #Macchine utensili CNC #Lavorazione a 5 assi #Lavorazione di precisione di componenti #Tecnologia di lavorazione automatica #Precisione delle macchine utensili CNC

#Binari per carico e scarico macchine #Braccio robotico per impilamento automatico con intelligenza artificiale

#Tecnologia Yongyi #Produzione automatica di macchine speciali #Movimentazione e carico automatici con bracci #Ispezione e assemblaggio automatici

#Serie di pinze a ventosa per bracci robotici #Produzione di componenti di precisione CNC #Fornitura di componenti per l’automazione di semiconduttori #Acciaio inossidabile, lega di alluminio, acciaio al carbonio, lega di rame

#Tecnologie plastiche #Assemblaggio per saldatura di lamiere #Lavorazione di quarzo ceramico #Progettazione, produzione e sviluppo di attrezzature personalizzate #Servizio di assemblaggio clienti

#Sistema di regolazione fine del tavolo scorrevole #Microscopio digitale #Carrello per estrusione di alluminio #Prodotti della serie NPM giapponese

#Componenti per semiconduttori #Componenti per apparecchiature di automazione #CNC Lavorazione meccanica #Carico e scarico con braccio robotico #Attrezzature di carico e scarico automatiche #Produzione intelligente #Linea di produzione automatizzata #Fabbrica intelligente #Attrezzature di automazione

#Lavorazione CNC #Lavorazione di precisione CNC #Componenti per semiconduttori #Attrezzature di automazione #Componenti di precisione #Braccio robotico #Lavorazione di acciaio inossidabile #Tecnologie plastiche #Lavorazione della ceramica

Yong Yi Technology

Logo di Yong Yi Technology Co., Ltd.

Sede: n. 188-9, Sezione 1, Dafeng Road, distretto di Tanzih, città di Taichung, Taiwan 42756, Cina

Telefono: +886-4-25341382

Volume di chiamata: +886-4-25341847

Email: yongyi-sales@umail.hinet.net

Email: justinwu6767@gmail.com