Metodi di Lucidatura di Precisione nella Lavorazione CNC: Applicazioni e Panoramica

Nel contesto della lavorazione CNC, la lucidatura di precisione ha come obiettivo principale il miglioramento della finitura superficiale dopo la lavorazione, l’aumento della precisione dimensionale, e il soddisfacimento delle richieste estetiche e funzionali — specialmente per stampi, componenti ottici e parti mediche. Di seguito una introduzione ad alcune tecniche comuni di lucidatura e ai loro usi nella lavorazione CNC.

1. Lucidatura manuale (Manual Polishing)

Caratteristiche:

- Usi di strumenti manuali come paste lucidanti, carta abrasiva, pietre da lucidatura, ruote di lucidatura.

- Dipendenza forte dall’esperienza dell’operatore; efficienza inferiore ma controllo flessibile.

Usi nella CNC:

- Adatto per stampi o componenti estetici in piccoli lotti, con elevata precisione.

- Utilizzato come finitura post‑lavorazione per stampi di iniezione plastica, stampi da pressofusione, ecc.

- Utile per ritocchi locali, regolazioni, o zone difficili da raggiungere.

2. Panno di lucidatura al diamante (Diamond Polishing Cloth)

Caratteristiche:

- Tessuto base con particelle di diamante; adatto ai materiali duri (carburo, ceramica, acciai temprati).

- Eccellente finitura, si può arrivare a uno stato quasi speculare.

Usi nella CNC:

- Per pezzi o stampi in materiali duri (p.es. stampi per lavorazioni a freddo, stampi in metallurgia delle polveri).

- Quando è richiesta una rugosità superficiale Ra < 0,05 μm.

3. Lucidatura con pasta diamantata (Diamond Paste Polishing)

Caratteristiche:

- Uso di pasta contenente particelle di diamante per lucidatura ad alta precisione.

- Dimensione delle particelle da alcuni micron fino al nanometro; consente finitura speculare.

Usi nella CNC:

- Molto comune per stampi ottici e componenti con finitura speculare.

- Particolarmente adatto per stampi di alta precisione (ad esempio stampi per lenti).

- Utilizzato nei settori aerospaziale, medico, utensileria di lusso.

4. Lucidatura ultrasonica (Ultrasonic Polishing)

Caratteristiche:

- Utilizza vibrazioni ultrasoniche per far compiere al utensile piccoli tagli/micro‑abrasioni.

- Efficace in zone molto piccole, superfici interne, geometrie 3D complesse.

Usi nella CNC:

- Componenti micro, scanalature profonde, fori ciechi, strutture tridimensionali.

- Applicazioni frequenti: impianti medici, stampi per semiconduttori, micro‑stampi.

5. Lucidatura elettrolitica (Electropolishing)

Caratteristiche:

- Processo elettrochimico che rimuove microscopiche asperità superficiali per levigare e lucidare la superficie metallica.

- Adatto ad acciai inossidabili, leghe di titanio, leghe di rame ecc.

Usi nella CNC:

- Parti con elevati requisiti di igiene, resistenza alla corrosione e finitura lucida (strumenti medici, componenti per macchine alimentari…).

- Migliora l’estetica e la durabilità della superficie.

6. Testurizzazione Mirror‑EDM (Mirror‑EDM Texturing)

Caratteristiche:

- Durante la lavorazione a scarica elettrica (EDM) si impiegano condizioni di scarica e elettrodi particolari per generare contemporaneamente texture superficiale e finitura speculare.

- Permette di integrare texture e lucidatura in un solo passaggio.

Usi nella CNC:

- Ampiamente usato per stampi di fascia alta (scocche di smartphone, stampi di fari automobilistici…).

- Riduce le fasi di lucidatura post‑EDM e garantisce uniformità superficiale.

- Ideale per stampi prodotti in serie o componenti con requisiti severi di qualità della superficie.

Tabella riepilogativa

| Metodo di lucidatura | Materiali adatti | Livello di finitura | Applicazioni ideali |

|---|---|---|---|

| Lucidatura manuale | Varie tipologie di metalli | Medio‑alto | Piccoli lotti, ritocchi locali, parti estetiche |

| Panno diamantato | Metalli duri, ceramica | Alto | Stampi in materiali duri, componenti di precisione |

| Pasta diamantata | Metalli ad alta durezza | Ultra‑alto (finitura speculare) | Parti ottiche, finiture speculari |

| Lucidatura ultrasonica | Geometrie interne, zone complesse | Alto | Microcomponenti, fori ciechi, uso medico |

| Lucidatura elettrolitica | Acciaio inossidabile, titanio, rame | Alto | Parti igieniche, resistenza alla corrosione |

| Testurizzazione Mirror‑EDM | Acciaio da utensili, acciaio per stampi | Specchio + texture | Stampi di alta gamma, design + qualità superficiale |

#MicroFresatura #EDM #Lucidatura #LavorazioneCNC #LavorazioneDiPrecisione #ProduzioneAdAltaPrecisione #MicroLavorazione #ProduzioneAvanzata #StampiOttici #DispositiviMedici #ComponentiSemiconduttori #StampiPerConnettori #StampiPerFotocamere #StampiLED #MEMS #Microfluidica #MicroDettagli #ForiProfondi #GeometrieComplesse #FinituraASpecchio #QualitàSuperficiale #BassaRugosità #StratoRifuso #FacilitàDiSformatura #LavorazioneContorno3D #TolleranzeStrette #LavorazioneMetalloDuro #LavorazioneAcciaio #LavorazioneCeramica #LegheDiRame #LucidaturaUltrasuoni #Elettrolucidatura #EDMSpecchio #MicroForatura #MicroUtensili #UsuraUtensile

Micro‑Milling + EDM + Polissage dans l’Usinage CNC : Méthodes & Applications

Quand les trois techniques micro‑milling + EDM (Electrical Discharge Machining) + polissage sont combinées dans l’usinage CNC, cela constitue une chaîne de procédé très précise, généralement destinée aux pièces très fines, de forme complexe, requérant une surface de haute qualité. Ce type de procédé est fréquent dans :

- Moules de précision (par exemple moules optiques, moules pour connecteurs)

- Composants micro‑mécaniques (MEMS, dispositifs médicaux)

- Moules pour l’électronique haut de gamme (cadres de lentilles de caméra, moules de connecteurs Type‑C, etc.)

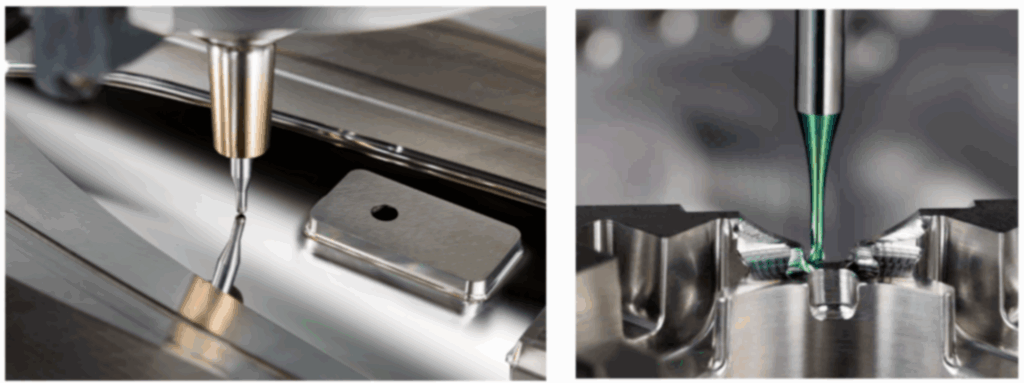

1. Micro‑Milling

Aperçu de la technique :

- Utilisation d’outils de très petit diamètre (souvent < 1 mm), avec enlèvement de matière à l’échelle micrométrique sur machine CNC.

- Permet de créer des géométries très fines, des micro‑structures (micro‑trous, micro nervures, rainures en V, etc.).

Mode d’application :

- Sert souvent à la mise en forme initiale et à la définition des traits fins (arêtes microscopiques, bordures, zones de connecteurs).

- Peut être appliqué à des matériaux durs comme l’acier, le carbure de tungstène, les alliages de cuivre, la céramique.

- Utile pour effectuer un dégrossissage ou un pré‑usinage avant EDM, afin de réduire le temps de EDM.

2. EDM (Usinage par décharge électrique)

Aperçu de la technique :

- On enlève du matériau grâce à des décharges électriques contrôlées (étincelles) entre une électrode et la pièce.

- Efficace pour usiner des matériaux très durs ou conducteurs, ou des formes difficiles à atteindre avec des outils de coupe (cavités profondes, angles internes, trous fins).

Mode d’application :

- Employé pour les zones que le micro‑milling ne peut pas atteindre (trous profonds, rayons internes, sous‑découpes).

- Pour la création de micro‑structures ou textures de surface (EDM micro‑milling, EDM fil, EDM de moule).

- L’usinage par EDM est plus lent, plus coûteux au volume, mais permet une très grande précision dans les formes complexes ou les matériaux difficiles.

3. Polissage

Aperçu de la technique :

- Après les opérations de micro‑milling et EDM, la surface présente souvent des traces d’usinage, des couches recast (dans EDM), des petites aspérités ou irrégularités ; le polissage améliore l’état de surface.

- Les méthodes peuvent inclure polissage mécanique, polissage ultrasonique, pâte ou tissu diamantés, électropolissage, mirror‑EDM, etc.

Mode d’application :

- Le polissage est utilisé pour atteindre une très bonne qualité de surface (fini miroir, rugosité très faible, p.ex. Ra < 0,05 µm).

- Pour réduire le frottement, améliorer le démoulage (dans les moules), améliorer les performances optiques, réduire les bavures ou défauts.

- Très important dans les surfaces internes (trous, cavités aveugles) où l’EDM laisse souvent une surface plus rugueuse ou une couche recast.

Flux de procédé intégré (Exemple)

- Micro‑Milling → définition de la forme brute, des caractéristiques fines

- EDM → réalisation de cavités profondes, zones internes, contours complexes inacessibles par coupe traditionnelle

- Polissage → finition de surface, retrait des cicatrices ou recast, atteinte d’un fini optique ou miroir

Exemples Concrets d’Utilisation

| Secteur d’application | Ce qui est fabriqué | Exigences / Détails |

|---|---|---|

| Moules optiques | Moules pour lentilles, réflecteurs LED | Profil par micro‑milling, caractéristiques profondes par EDM, polissage miroir |

| Composants médicaux | Outils chirurgicaux, moules pour implants | Haute précision + géométrie interne complexe + surface sans bavure |

| Moules électroniques | Cadres de lentilles, moules de connecteurs | Traits fins denses, uniformité élevée de la surface, durabilité |

| Pièces de précision semi‑conducteurs | Gabarits de test, moules d’électrodes | Tolérances extrêmes (±1‑2 µm), surfaces très lisses |

| Éléments de micro‑structure | Canaux microfluidiques, matrices de micro‑lentilles, moules pour nano‑empreintes | Structure par milling, caractéristiques internes ou textures par EDM, polissage final |

Résumé des Avantages

| Technique | Atouts | Contraintes / à prendre en compte |

|---|---|---|

| Micro‑Milling | Haute résolution pour caractéristiques très petites ; bon travail 3D de contour | Fragilité des outils, usure, exigences de rigidité et vitesse |

| EDM | Permet d’atteindre géométries profondes ou complexes ; dureté élevée | Vitesse de retrait de matière plus lente, usure électrode, gestion des couches recast/effets thermiques |

| Polissage | Améliore la rugosité ; fini miroir ; élimine les défauts | Coût et temps supplémentaires ; le choix de méthode dépend du matériau, de la géométrie, etc. |

詠翊科技有限公司

location_on 42756 台灣台中市潭子區大豐路一段188-9號

email yongyi-sales@umail.hinet.net

email justinwu6767@gmail.com