Penempatan Laser dalam CNC (vs. Milling/Turning/EDM)

Ciri-ciri Utama Laser

- Tanpa sentuhan, daya potong rendah: Mesra untuk plat nipis, struktur mikro, dan komponen mudah berubah bentuk.

- Pemprosesan haba: HAZ (Heat-Affected Zone), terbentuk sisa/serbuk pinggir, dan perubahan warna boleh berlaku → perlu kawalan parameter dan gas.

- Ultrashort pulse (ps/fs) dapat mengecilkan HAZ ke tahap minimum.

- Keupayaan geometri:

- 2D/3D pemotongan, lubang mikro, pengerasan permukaan, overlay/metal cladding, kimpalan, penandaan, dan additive manufacturing (LPBF, DED).

- Untuk pengeluaran material dalam ruang dalam/deep cavities → milling atau EDM lebih sesuai.

- Kitaran pengeluaran:

- Pemotongan plat nipis/pipa & penandaan cepat;

- Pemotongan plat tebal atau logam reflektif tinggi kurang efisien;

- Kualiti permukaan tinggi masih memerlukan pemprosesan mekanikal tambahan.

Jenis Laser dan Kegunaan

- Fiber laser (~1.06 μm) → utama untuk pemotongan/logam/kimpalan/penandaan; efisien & penyelenggaraan rendah.

- CO₂ (10.6 μm) → bukan logam (kay, akrilik, kertas, kulit); logam memerlukan salutan atau kuasa tinggi.

- Green/Blue (~532/450 nm) → logam reflektif tinggi seperti tembaga, emas, aluminium; sesuai untuk kimpalan & pemotongan nipis.

- Ps/fs Ultrashort pulse → kaca, seramik, sapphire, SiC; mikro-pemprosesan dan penandaan tepat, hampir tiada HAZ.

Proses Utama dan Aplikasi CNC

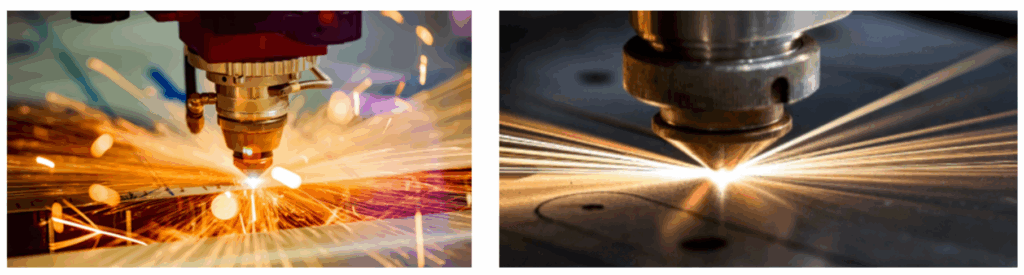

Pemotongan (2D/3D/Pipa)

- Plat logam, penyangga, prototaip kecil; 5-axis atau robot + galvanometer untuk permukaan 3D.

- Strategi kritikal: single/trepan perforation, lead-in/out, micro-joint, pengurangan kuasa di sudut, sinkronisasi kelajuan.

Lubang mikro/slot

- Nozzle, lubang turbo, mesh, alat perubatan; kawalan nadi ns/ps untuk mengelak peleburan semula.

Kimpalan (konduktif/Keyhole)

- Plat nipis stainless/aluminium/tembaga; galvanometer + wobble untuk kurangkan pori dan toleransi jurang.

Rawatan permukaan

- Quenching (hardening tempatan), alloying/cladding untuk lapisan tahan haus (shaft, tepi mold).

Penandaan/Traceability (DPM)

- Kod bar, QR, nombor siri pada logam/plastik → mudah integrasi MES/PLM.

Additive Manufacturing & Hybrid

- LPBF → topologi bebas;

- DED → tambah material di CNC, kemudian milling untuk kemasan/repair/fungsi bertingkat.

Integrasi dengan CNC

Konfigurasi mesin

- Laser berdiri sendiri (plat/pipa line)

- CNC komposit (spindle + kepala laser)

- Robot/5-axis + galvanometer

- Hybrid DED + CNC

Kawalan & komunikasi

- G/M code mengawal ON/OFF & kuasa; controller keluarkan PWM/analog/digital → laser; sinkron dengan servo/acceleration.

Contoh kod (indikatif)

G0 X10 Y10 Z2

M62 P1 ; Laser ON (atau M3)

S1200 ; Kuasa/frekuensi

G1 F6000 X80 Y10

G1 X80 Y60

M63 P1 ; Laser OFF (atau M5)

Optik & fokus: AFC, gap nozzle, kamera coaxial untuk alignment.

CAM/Path: Lead-in/out, perforation, micro-joint, corner power reduction, layer sorting, nesting.

Fixturing & alignment: Pin定位, vacuum/magnetic, kompensasi visual.

Parameter & Kawalan Kualiti

Parameter utama:

- Laser power / pulse energy, frequency, duty cycle

- Fokus (in-focus/out-focus)

- Spot diameter

- Feed/scan speed, acceleration

- Nozzle gap, jenis/tekanan gas (O₂/N₂/Air/Ar)

- Multi-step perforation

Indikator kualiti:

- Sisa/serbuk pinggir, konikal/vertikal, HAZ, perubahan warna, Ra, dimensi, kebulatan, konsistensi lubang, pori/corner weld.

Logik pelarasan:

- Banyak sisa → naikkan gas/ubah ke N₂, tambah kelajuan atau kurangkan kuasa, fokus ke 1/3–1/2 ketebalan, periksa nozzle.

- Corner burn → turunkan kuasa & kelajuan, tambah radius path, aktifkan look-ahead.

- Copper/Brass reflektif → gunakan green/blue atau short pulse, tambah penyerapan permukaan, gas berkualiti tinggi.

- Seramik/kaca retak → ps/fs, scan berulang rendah, water cooling/support layer.

Julat bahan & ketebalan (indikatif)

- Carbon/SS: 1–20 mm (fiber 2–6 kW)

- Aluminium: 1–12 mm (high thermal conductivity → power/ nitrogen lebih tinggi)

- Copper/Brass: 0.1–6 mm (green/blue/ultrashort pulse)

- Non-metal: CO₂ (wood/acrylic/leather)

- Glass/ceramic/SiC: ps/fs micro-processing, scribing/delamination

Senario aplikasi

- Sheet metal line: casing, frame, door panel (cut + bend + tapping + coating)

- Tubular/profiles: fitness, bicycle, furniture (cut + intersection openings)

- Precision parts: turbine cooling holes, nozzle, mesh, microchannel

- Welding: battery busbar, motor/sensor housing, medical stainless tubing

- Traceability: serial/QR/DPM → MES/PLM

- Repair & additive: rail/blade cladding → CNC finishing

Pemilihan antara Laser vs Konvensional

- Gunakan Laser: plat nipis/lubang mikro, bahan mudah berubah bentuk, prototyping cepat, fleksibiliti tinggi, kimpalan low-heat input.

- Gunakan Milling/Turning: deep cavities, toleransi tinggi, surface finish ketat, removal rate besar.

- Gunakan EDM: bahan sangat keras, deep/narrow slot, heat-sensitive microfeatures.

- Hybrid: laser rough → CNC finishing; DED → CNC finishing.

Checklist Pengenalan & Pemilihan

- Tentukan keluarga bahan: material/thickness/volume/tolerance

- Tentukan proses: cutting/welding/marking/cladding/additive; perlu 5-axis/galvo?

- Pilih sumber laser: power, wavelength, pulse/continuous, beam quality (M²)

- Kepala optik: autofocus, protective lens, nozzle/gas, robot/5-axis compatible

- Kawalan/CAM: power-speed link, corner reduction, perforation table, scan strategy, nesting, DPM fonts & verification

- Peripherals: gas supply, dust/fume extraction, chiller, vision/power monitoring

- QA: surface Ra, hole Cpk, weld microstructure/airtight, mark readability >99%

- Fixturing & quick-change: pins, vision compensation

- Trial parameters: material × thickness × nozzle × gas matrix + SOP, version control

- Total cost: CapEx (laser/optics/control) + OpEx (gas/consumables/lens/electricity) + yield benefit

Keselamatan & Penyelenggaraan

- Laser Class 4: enclosure, interlock, emergency stop, goggles (wavelength), beam termination, reflection risk evaluation (copper/mirror finish).

- Fume/gas: metal fumes & VOC → local extraction & filtration; oxygen → high-pressure compliance

- Optik: bersihkan/ganti protective lens & nozzle, periksa fokus & concentricity, chiller maintenance

- Kalibrasi: power meter, M², focus shift, galvanometer scan field & scaling

FAQ Ringkas

- Tidak terpotong / sisa banyak → naikkan gas N₂, fokus ke 1/3–1/2 ketebalan, periksa nozzle, lens, tambah speed / kurangkan power

- Corner burn → activate corner power reduction & acceleration link, radius CAM

- Arc start welding → preheat/pre-wet, short wobble, start power up/slow down, copper → green/blue or dual wavelength

- Low marking readability → tambah kontras (ubah freq/line spacing), ganti font, improve camera/illumination

Contoh Aliran Halaman (Cutting/Marking)

- Design & nesting →

- Generate laser CAM (perforation/lead-in/power reduction) →

- Fixturing & alignment (vision) →

- Trial cuts & record →

- Online monitoring (temp/light/camera) →

- Deburring/cleaning →

- Dimensional/mark verification →

- Production & parameter lock

Ukiran Laser Berwarna pada Keluli Tahan Karat

Prinsip Asas

- Bukan melalui cat, tetapi dengan laser mengubah ketebalan lapisan oksida permukaan (thin-film interference) atau menghasilkan struktur mikro/nano (structural/LIPSS).

- Melalui gangguan optik (interference) atau penyebaran cahaya/kesan plasma, permukaan menampilkan warna seperti emas, biru, ungu, hijau.

- Untuk hasil yang stabil dan konsisten, diperlukan kawalan tepat pada tenaga laser, ciri nadi (pulse), strategi imbasan, dan prarawatan bahan kerja.

Sumber rujukan: MDPI, Nature

Tiga Mekanisme Utama Warna

- Gangguan Filem Nipis (Lapisan Oksida)

- Laser memanaskan permukaan keluli tahan karat dan membentuk lapisan oksida nipis (beberapa nm hingga puluhan nm).

- Ketebalan berbeza → mengganggu panjang gelombang berbeza → warna berbeza (kuning → ungu → biru).

- Kaedah industri paling biasa untuk “stain/color marking”.

- Rujukan: Scientific Direct, MDPI

- Warna Struktur (LIPSS / Mikro-Nano Struktur)

- Nadi pendek atau ketumpatan tenaga tertentu menghasilkan corak berkala pada permukaan.

- Penyebaran cahaya/resonans menghasilkan warna.

- Kelebihan: resolusi tinggi, warna stabil tanpa bergantung pada sudut pandang.

- Rujukan: PMC

- Laser-Induced Plasma / Perubahan Kimia Semula Pepejal

- Tenaga tinggi → unsur permukaan tersusun semula, keadaan oksidasi berubah, atau peleburan semula.

- Juga boleh menghasilkan warna, tetapi lebih sukar dikawal dan cenderung tidak sekata.

- Rujukan: Nature

Jenis Laser/Mod Sesuai

- MOPA / Fiber Laser dengan lebar nadi boleh laras

→ Paling sesuai, kerana dapat mengawal ketebalan oksida dengan halus, menghasilkan warna tepu.

→ Banyak digunakan dalam industri untuk penandaan warna.

→ Rujukan: support.xtool.com - Fiber Laser standard (ns)

→ Boleh menghasilkan warna (melalui lapisan oksida), tetapi julat parameter sempit, perlukan ujian teliti.

→ Rujukan: Scientific Direct - Ultrashort pulse (ps/fs)

→ Sesuai untuk menghasilkan LIPSS dan warna struktur beresolusi tinggi, stabil, HAZ sangat kecil.

→ Kos peralatan lebih tinggi.

→ Rujukan: PMC

Parameter Kritikal

- Kuasa purata / tenaga setiap nadi (fluence) → menentukan kadar pengoksidaan dan ketebalan lapisan.

- Lebar nadi & kekerapan (rep rate) → MOPA dengan nadi boleh laras sangat mempengaruhi warna.

- Secara umum: frekuensi tinggi + nadi pendek + tenaga nadi rendah = warna lebih halus.

- Kelajuan imbasan / kadar pertindihan / jarak garisan (hatch spacing) → mempengaruhi haba terkumpul.

- Kedudukan fokus (in-focus/defocus) → defocus boleh mengubah saiz spot, mempengaruhi pengoksidaan.

- Atmosfera (udara / nitrogen / gas lengai) → oksigen membantu pembentukan warna; gas lengai boleh mengehadkan atau mengubah tekstur.

- Komposisi aloi & rawatan permukaan → jenis keluli tahan karat (304, 316, 430) dan keadaan permukaan mempengaruhi hasil warna.

- Rujukan: Scientific Direct

Proses Amali (SOP Ringkas)

- Persediaan bahan

- Tentukan jenis keluli (304/316 dll.), tahap penggilapan (mirror vs matte).

- Bersihkan minyak, cap jari (IPA/ultrasonik).

- Ujian kecil (Parameter Matrix)

- Buat grid test (paksi-X: kelajuan/kuasa, paksi-Y: frekuensi/nadi).

- Rekod warna, keseragaman, kekasaran.

- Pemilihan & pelarasan warna

- Gunakan mikroskop optik untuk menilai keseragaman.

- Laraskan hatch, pertindihan, fokus.

- Ujian kualiti & ketahanan

- Pencucian kimia, gosokan alkohol, ujian kabut garam, ujian haus (wheel), penuaan UV.

- Penetapan SOP

- Buat jadual parameter (bahan × permukaan × tetapan laser).

- Tetapkan standard pemeriksaan (ΔE, pemeriksaan visual, ujian ketahanan).

Strategi Pelarasan Praktikal

- Langkah 1: Cari julat tenaga yang boleh menghasilkan warna (scan kasar).

- Langkah 2: Buat grid halus dalam julat itu → kawal frekuensi, nadi (MOPA), kelajuan imbasan.

- Langkah 3: Gunakan pertindihan minimum untuk warna sekata (elak haba berlebihan).

- Langkah 4: Jika sasaran = warna stabil & tepu, pertimbangkan ps/fs laser untuk struktur LIPSS.

- Rujukan: PMC

Contoh Parameter (Hanya Titik Permulaan, Perlu Ujian Nyata)

MOPA Fiber Laser (20–30 W)

- Kuasa: 10–30%

- Kelajuan: 500–2000 mm/s

- Frekuensi: 200–400 kHz

- Nadi: 6–60 ns

- Hatch: 0.001–0.02 mm

Fiber Laser standard (ns)

- Kuasa: 20–60%

- Frekuensi: 20–80 kHz

- Kelajuan: 300–1500 mm/s

Ultrashort pulse (ps/fs)

- Strategi: tenaga rendah, ketumpatan imbasan tinggi.

- Menghasilkan warna melalui LIPSS.

Kualiti & Ketahanan

- Stabiliti warna: ditentukan oleh ketebalan & komposisi lapisan oksida.

- Ketahanan mekanikal: lapisan oksida sahaja agak rapuh → produk dengan geseran/luaran disyorkan ada lapisan pelindung (PVD, passivation).

- Perbezaan aloi: kandungan Ni/Cr berbeza → hasil warna dan keseragaman berbeza.

Masalah Umum & Penyelesaian

- Warna tidak stabil / tiada warna → permukaan kotor, tenaga terlalu rendah, strategi imbasan salah.

- Warna tidak sekata / tompok → kanta/nozel kotor, fokus salah, permukaan kasar.

- Over-burn / hitam / kasar → kuasa terlalu tinggi atau haba berlebihan.

- Warna tidak tahan → pertimbangkan rawatan selepas (passivation, pelindung telus).

Checklist Sebelum Produksi

- Sahkan jenis keluli tahan karat & rawatan permukaan.

- Pilih jenis laser sesuai (MOPA = multi-warna; ps/fs = warna struktur stabil).

- Buat papan ujian × matriks parameter + dokumentasi (foto, nombor warna).

- Tetapkan pemeriksaan: ΔE, ketahanan gosokan, kabut garam, rekod visual.

- SOP penyelenggaraan: pembersihan kanta, kalibrasi fokus, pemeriksaan optik, sistem ekzos.

PemprosesanLaser #PemesinanCNC #PemotonganLaser #UkiranLaser #PemprosesanKeluliTahanKarat #PembuatanKetepatan #PembuatanPintar #LaserGentian #KimpalanLaser #PemesinanMikro #PemesinanLogam #IntegrasiCNC #PemesinanAutomatik #RawatanPermukaan #PenandaanLaser #Pemesinan5Paksi #AplikasiLaser #PembuatanMaju #AutomasiIndustri #PemesinanKetepatanTinggi

詠翊科技有限公司