CNC 加工における精密研磨方式:用途と概要

CNC 加工において「精密研磨(ポリッシング)」を行う目的は、主に加工後の表面品質を改善し、寸法精度を高め、外観および機能性の要件を満たすことです。特に、金型、光学部品、医療用部品などで重要です。以下、代表的な研磨技術とその CNC 加工における用途を紹介します。

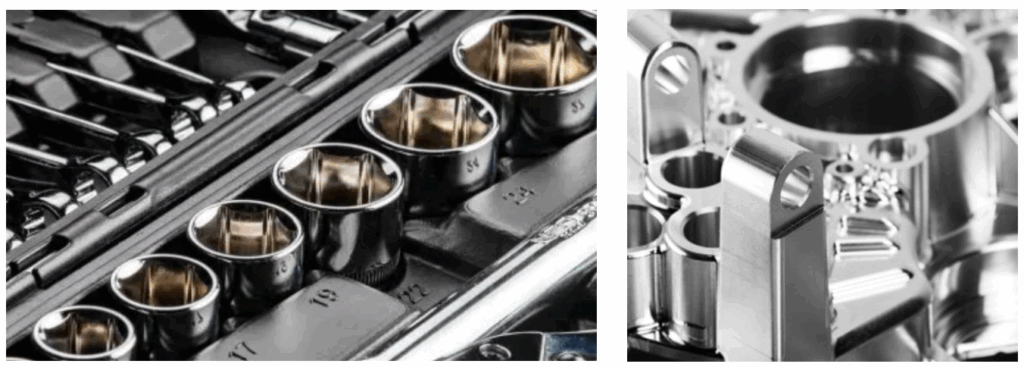

1. 手磨き(Manual Polishing)

特徴:

- 研磨ペースト、紙やすり、研磨石、布ホイールなど手工具を使用。

- 技術者の経験に依存。効率は低いが、細やかな制御が可能。

CNC 加工での用途:

- 小ロット・高精度を必要とする金型、外観部品に適応。

- プラスチック射出金型、ダイカスト金型など、金型の後処理としてよく使用される。

- 手の届きにくい場所や局所的な修正に有効。

2. ダイヤモンド研磨布(Diamond Polishing Cloth)

特徴:

- 布基材上にダイヤモンド粒子を付着させたもの。硬質材料(炭化物、セラミック、硬化鋼など)に適する。

- 高い表面光沢が得られ、鏡面レベルにも到達可能。

CNC 加工での用途:

- 硬質材料の精密部品・金型(例:冷間加工用工具鋼、粉末冶金金型など)で多用される。

- 表面粗さ Ra < 0.05μm のレベルを求められる場合に使用。

3. ダイヤモンドペースト研磨(Diamond Paste Polishing)

特徴:

- ダイヤモンド粒子を含むペーストを用いた精密研磨。

- 粒径は数マイクロメートルからナノメートルまで。鏡面仕上げが可能。

CNC 加工での用途:

- 光学金型や鏡面部品の後処理に一般的。

- 特にレンズ金型など高精度が求められる金型に適している。

- 航空宇宙、医療機器、高級工具分野での光沢や精度が重要な用途。

4. 超音波研磨(Ultrasonic Polishing)

特徴:

- 超音波振動を用いて、微細な切削/磨き作用を発揮する。

- 内部孔や複雑な3次元形状など、手磨きや通常の機械研磨では届きにくい箇所で有効。

CNC 加工での用途:

- 微小部品、深溝、盲孔、3D 構造体の加工後処理に適する。

- 医療インプラント、半導体金型などで使用されることが多い。

5. 電解研磨(Electropolishing)

特徴:

- 金属表面の微小な凸部を電気化学反応により除去し、表面を平滑化・鏡面化する方法。

- ステンレス鋼、チタン合金、銅合金などに適している。

CNC 加工での用途:

- 衛生的な要求や耐腐食性、高光沢が必要な部品(医療器具、食品機械部品など)に使われる。

- 表面を清潔に保ちつつ、美観も向上させる。

6. Mirror‑EDM テクスチャリング(Mirror‑EDM Texturing)

特徴:

- EDM(放電加工)中に特定の放電条件および電極設計を用いて、表面にテクスチャと鏡面級の光沢を同時に形成する。

- 鏡面仕上げとデザインテクスチャを一体化できる。

CNC 加工での用途:

- スマホ筐体モールド、自動車ライトの金型など 高級金型 に広く使用。

- EDM 処理後の後処理としての研磨ステップを省略でき、表面の一致性が高い。

- 面倒なかつ大量生産する金型、表面品質に大きな差が許されない製品に非常に適する。

総括表(Summary Table)

| 研磨方式 | 適用材料 | 表面の光沢・粗さレベル | 理想的用途 |

|---|---|---|---|

| 手磨き | 各種金属 | 中~高 | 小ロット、局所補修、外観部品 |

| ダイヤモンド研磨布 | 硬質金属・セラミック | 高 | 硬質材料の金型、精密部品 |

| ダイヤモンドペースト研磨 | 高硬度金属 | 超高(鏡面) | 光学部品・鏡面金型 |

| 超音波研磨 | 微細構造・複雑な内部形状 | 高 | 深穴・盲孔・3D 構造、医療用途 |

| 電解研磨 | ステンレス・チタン・銅など耐腐食性金属 | 高 | 衛生要求、耐腐食性が必要な部品 |

| Mirror‑EDM テクスチャリング | 工具鋼・金型鋼 | 鏡面+テクスチャ | 高級金型、表面デザインと品質が重要な用途 |

#微細ミーリング #放電加工 #研磨 #CNC加工 #精密加工 #高精度製造 #微細加工 #先端製造 #光学金型 #医療機器 #半導体部品 #コネクタ金型 #カメラ金型 #LED金型 #MEMS #マイクロ流体 #微細形状 #深穴加工 #複雑形状 #鏡面仕上げ #表面品質 #低粗さ #リキャスト層 #離型性 #3D輪郭加工 #高精度公差 #超硬加工 #鋼加工 #セラミック加工 #銅合金 #超音波研磨 #電解研磨 #鏡面EDM #微細穴加工 #マイクロ工具 #工具摩耗

CNC 加工における微細ミリング + EDM + 研磨:手法および用途

「微細ミリング + EDM(放電加工)+ 研磨」の三技術を組み合わせて CNC 加工に用いる場合、これは非常に高精度な加工フローであり、極めて細かく、複雑な形状を持ち、高い表面品質が求められる部品に対して行われます。こうした工程は次のような用途でよく見られます:

- 精密金型(例:光学レンズ金型、コネクタ金型)

- マイクロメカ部品(MEMS、医療機器など)

- 高級電子部品の金型(カメラレンズ枠、Type‑C コネクタ金型など)

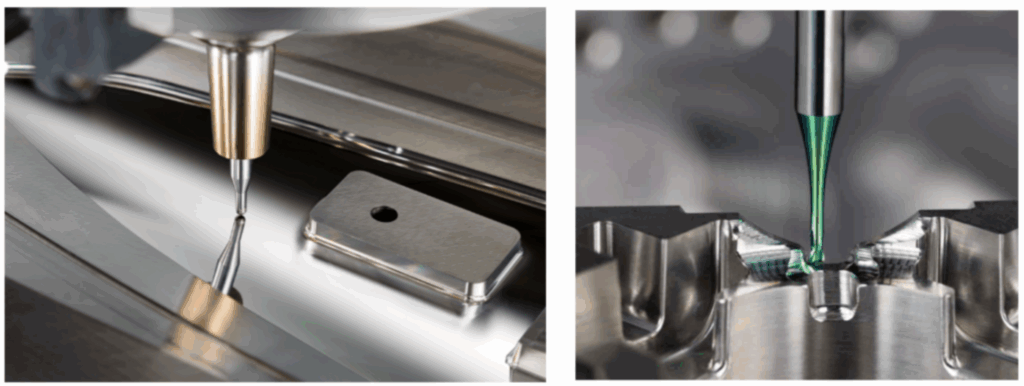

1. 微細ミリング(Micro‑Milling)

技術概要:

- 非常に小さい直径(しばしば 1 mm 未満)の切削工具を使用し、ミクロンレベルで材料を削る。

- 微小穴、リブ、溝、V 形溝などのマイクロ構造を加工可能。

応用方法:

- 初期成形や細部特長の定義(微小面取り、枠、コネクタ部など)に使われます。

- 堅い材料(鋼、タングステンカーバイド、銅合金、セラミック等)にも適用可能。

- EDM の前に予備加工をすることで、EDM にかかる時間を短縮可能。

2. EDM(電気放電加工)

技術概要:

- 電極と被加工物との間で発生する制御された放電(火花)により、材料を除去する。

- 非常に硬い材料や切削工具が届かない形状(深いキャビティ、内部の角、細穴など)に有効。

応用方法:

- 微細ミリングが届かない部分(深い穴、内側の曲線、アンダーカットなど)を加工。

- 微構造・表面テクスチャの生成(micro‑EDM ミリング、ワイヤ EDM、型 EDM などを活用)。

- 加工速度は遅くなりがちだが、複雑/硬い形状での精度が高い。

3. 研磨(Polishing)

技術概要:

- 微細ミリングや EDM の後、表面には加工痕や EDM 特有のリキャスト層、突起や不規則性が残ることがある。研磨により表面を改善する。

- 方法としては、機械研磨、超音波研磨、ダイヤモンドペースト/布、電解研磨、ミラー EDM(研磨+テクスチャ付き)などがある。

応用方法:

- 高い表面品質(鏡面仕上げ、非常に低粗さ、例:Ra < 0.05 µm)を達成するため。

- 摩擦を減らす、金型の離型性を向上させる、光学性能を改善する、バリや欠陥を軽減するために重要。

- 深穴や盲孔など、EDM によって出来た粗い表面やリキャスト層を持つ内部面に特に重要。

統合プロセスの例

- 微細ミリング → 粗形状の定義、細部特徴の形成

- EDM → 深い特徴、内部形状、ミリング不可領域の加工

- 研磨 → 表面の仕上げ、粗さやリキャストの除去、鏡面または光学品質の仕上げ

実際の用途例

| 用途分野 | 製作内容 | 要求と詳細 |

|---|---|---|

| 光学金型 | レンズ金型、LED リフレクタ金型 | プロファイルはミリング、深部特徴は EDM、鏡面仕上げのため研磨 |

| 医療機器部品 | 手術器具、インプラント金型 | 高精度 + 複雑な内部形状 + バリなし表面 |

| 電子金型 | カメラレンズ枠、コネクタ金型 | 密集した細部、均一で高い表面品質、耐久性 |

| 半導体精密部品 | テスト治具、ピン金型 | 極めてタイトな公差(例:±1‑2 µm)、非常に滑らかな表面 |

| マイクロ構造部品 | マイクロ流体チャネル、マイクロレンズアレイ、ナノインプリント金型 | 構造はミリング、内部特徴やテクスチャは EDM、最終段階で研磨 |

CNC 加工における微細ミリング + EDM + 研磨:手法および用途

「微細ミリング + EDM(放電加工)+ 研磨」の三技術を組み合わせて CNC 加工に用いる場合、これは非常に高精度な加工フローであり、極めて細かく、複雑な形状を持ち、高い表面品質が求められる部品に対して行われます。こうした工程は次のような用途でよく見られます:

- 精密金型(例:光学レンズ金型、コネクタ金型)

- マイクロメカ部品(MEMS、医療機器など)

- 高級電子部品の金型(カメラレンズ枠、Type‑C コネクタ金型など)

1. 微細ミリング(Micro‑Milling)

技術概要:

- 非常に小さい直径(しばしば 1 mm 未満)の切削工具を使用し、ミクロンレベルで材料を削る。

- 微小穴、リブ、溝、V 形溝などのマイクロ構造を加工可能。

応用方法:

- 初期成形や細部特長の定義(微小面取り、枠、コネクタ部など)に使われます。

- 堅い材料(鋼、タングステンカーバイド、銅合金、セラミック等)にも適用可能。

- EDM の前に予備加工をすることで、EDM にかかる時間を短縮可能。

2. EDM(電気放電加工)

技術概要:

- 電極と被加工物との間で発生する制御された放電(火花)により、材料を除去する。

- 非常に硬い材料や切削工具が届かない形状(深いキャビティ、内部の角、細穴など)に有効。

応用方法:

- 微細ミリングが届かない部分(深い穴、内側の曲線、アンダーカットなど)を加工。

- 微構造・表面テクスチャの生成(micro‑EDM ミリング、ワイヤ EDM、型 EDM などを活用)。

- 加工速度は遅くなりがちだが、複雑/硬い形状での精度が高い。

3. 研磨(Polishing)

技術概要:

- 微細ミリングや EDM の後、表面には加工痕や EDM 特有のリキャスト層、突起や不規則性が残ることがある。研磨により表面を改善する。

- 方法としては、機械研磨、超音波研磨、ダイヤモンドペースト/布、電解研磨、ミラー EDM(研磨+テクスチャ付き)などがある。

応用方法:

- 高い表面品質(鏡面仕上げ、非常に低粗さ、例:Ra < 0.05 µm)を達成するため。

- 摩擦を減らす、金型の離型性を向上させる、光学性能を改善する、バリや欠陥を軽減するために重要。

- 深穴や盲孔など、EDM によって出来た粗い表面やリキャスト層を持つ内部面に特に重要。

統合プロセスの例

- 微細ミリング → 粗形状の定義、細部特徴の形成

- EDM → 深い特徴、内部形状、ミリング不可領域の加工

- 研磨 → 表面の仕上げ、粗さやリキャストの除去、鏡面または光学品質の仕上げ

実際の用途例

| 用途分野 | 製作内容 | 要求と詳細 |

|---|---|---|

| 光学金型 | レンズ金型、LED リフレクタ金型 | プロファイルはミリング、深部特徴は EDM、鏡面仕上げのため研磨 |

| 医療機器部品 | 手術器具、インプラント金型 | 高精度 + 複雑な内部形状 + バリなし表面 |

| 電子金型 | カメラレンズ枠、コネクタ金型 | 密集した細部、均一で高い表面品質、耐久性 |

| 半導体精密部品 | テスト治具、ピン金型 | 極めてタイトな公差(例:±1‑2 µm)、非常に滑らかな表面 |

| マイクロ構造部品 | マイクロ流体チャネル、マイクロレンズアレイ、ナノインプリント金型 | 構造はミリング、内部特徴やテクスチャは EDM、最終段階で研磨 |

利点のまとめ

| 技術 | 長所 | 考慮点/欠点 |

|---|---|---|

| 微細ミリング | 極小部品の高分解能、良好な 3D 輪郭形成 | 刃物の脆さ、刃物摩耗、剛性や速度制御が重要 |

| EDM | 深部や複雑形状の加工が可能、硬材対応 | 削り速度が遅い、放電電極の摩耗、リキャスト層・熱影響の管理必要 |

| 研磨 | 表面粗さ改善、鏡面仕上げの実現、欠陥の除去 | 追加のコスト・時間、素材・部位・面積によって研磨方法を選ぶ必要あり |

詠翊科技有限公司

location_on 42756 台灣台中市潭子區大豐路一段188-9號

email yongyi-sales@umail.hinet.net

email justinwu6767@gmail.com