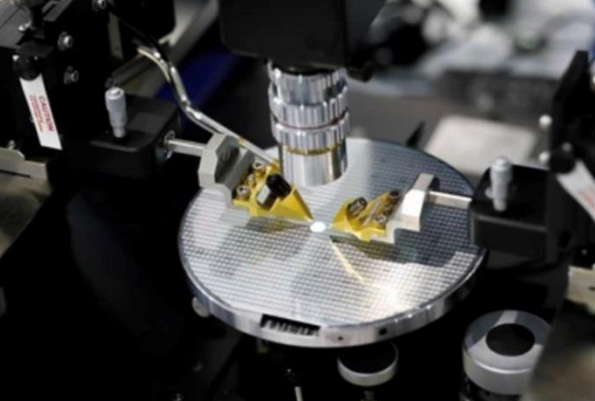

#光學治具加工

#光學治具加工 是一種專門針對光學元件和系統的精密加工技術,涉及設計和製造用於校準、固定或調整光學元件的治具(工具或裝置)。以下是相關簡述:

意義

#光學治具加工 旨在製造高精度的工具,用於支持光學元件(如鏡片、棱鏡、光纖)在組裝、檢測和操作過程中的穩定性與精準性。這些治具對於提升光學系統性能和一致性至關重要。

產業說明

#光學治具加工 廣泛應用於以下產業:

- 光學儀器:如顯微鏡、望遠鏡和光譜儀。

- 電子與通訊:如光纖通訊設備和激光裝置。

- 醫療:如醫用內窺鏡、激光手術設備。

- 消費電子:如手機相機模組、VR/AR設備。

- 自動化與檢測:光學對位與檢測治具在高端製造中的應用。

加工方式

#光學治具 的加工主要包括以下幾種方式:

- #CNC加工:以高精度 #CNC車床 和 #銑床加工 金屬或非金屬零件。

- #線切割:適用於高精度零件的複雜形狀切割。

- #放電加工(EDM):用於加工硬質材料及微細部件。

- #激光切割與焊接:提供高精度的材料分割和連接。

- #表面處理:包括拋光、電鍍、陽極處理等,以提升治具的表面特性和使用壽命。

需注意的地方

- 精度要求:光學治具通常需達到微米或亞微米級別的加工精度。

- 材料選擇:根據應用選擇低膨脹係數、高穩定性的材料,如不銹鋼、鋁合金或碳纖維。

- 結構穩定性:治具結構需能穩定支撐光學元件,避免因加工誤差導致的光學偏差。

- 熱處理與應力:加工過程需避免材料熱處理不均或加工應力對形狀的影響。

- 清潔與防塵:光學元件對環境敏感,加工與組裝過程中需注意清潔度。

使用的工具

- #CNC加工中心:高精度車床與銑床,用於製造核心結構部件。

- #光學測量儀:如干涉儀、光學輪廓儀,用於檢測加工表面與尺寸。

- #拋光設備:提供精密拋光以獲得平滑表面。

- #激光雕刻機:標記光學治具編號或功能區域。

- #夾具與固定裝置:用於加工過程中的穩定固定。

- #顯微檢測儀器:對加工完成的治具進行微觀檢查。

#電子精密零件加工

#電子精密零件加工 是指針對電子設備中的高精度零部件進行設計與製造的過程,這些零件通常涉及微型化、高性能及複雜結構,對加工技術與設備有極高要求。

意義

電子精密零件加工對現代電子產品的發展至關重要,其核心價值在於:

- 實現微型化與高性能:隨著電子設備越來越小巧化,精密加工可以製造出極小尺寸但功能強大的零件。

- 提升產品可靠性:高精度零件確保電子產品的穩定運行和長期使用壽命。

- 支援多元產業:廣泛應用於消費電子、醫療、航空等領域的高端設備。

產業說明

- 應用領域:

- 消費電子:智慧手機、穿戴裝置等核心零件,如連接器、散熱片。

- 汽車電子:自駕感測模組、高頻雷達電路板。

- 通訊設備:光纖接頭、5G設備零件。

- 醫療器材:微型手術工具及診斷設備零件。

- 工業自動化:機械手臂傳感器與控制模組。

- 市場趨勢:

- 電子精密加工向著高精度、批量化、快速交付的方向發展。

- 對綠色製造與可持續材料的需求日益增加。

加工方式

電子精密零件加工的方法主要包括:

- #CNC加工:

- 使用高精度CNC車床和銑床進行零件製作,適合小批量、多樣化的加工需求。

- #放電加工(EDM):

- 適用於加工複雜形狀或高硬度材料的零件。

- #激光加工:

- 用於精細切割與打標,能處理極小的細節結構。

- #微機電系統(MEMS)技術:

- 製造微型結構零件,如加速度計和壓力感測器。

- #塑膠或金屬注塑成型:

- 將高精度模具與注塑技術結合,用於大批量生產塑膠或金屬零件。

需注意的地方

- 尺寸與公差:

- 電子精密零件通常需要微米級甚至納米級的公差控制。

- 材料選擇:

- 材料需具備高導電性、耐熱性及耐磨性,如銅、鋁、不銹鋼及陶瓷。

- 加工環境:

- 防靜電、無塵環境以避免污染零件。

- 熱處理與變形控制:

- 高速加工可能引起零件變形,需採用專業控溫技術。

- 表面處理:

- 常用電鍍、陽極處理及拋光技術,以改善外觀及性能。

使用的工具

- #CNC加工中心:

- 用於高精度的切削與銑削。

- #激光切割與雕刻機:

- 精細加工和標記用途。

- #電子顯微鏡與光學檢測設備:

- 用於檢測加工尺寸與表面品質。

- #放電加工機(EDM):

- 處理高硬度材料或微型結構。

- #3D打印機:

- 用於快速製作原型或小批量生產。

- #專用夾具與治具:

- 保持加工穩定性和重複精度。

總結

電子精密零件加工是電子產業的核心支柱,通過精湛的加工技術,實現高效能、微型化與可靠性的電子產品製造。在加工過程中,需平衡精度、效率與成本,並不斷引入新技術以滿足市場需求。

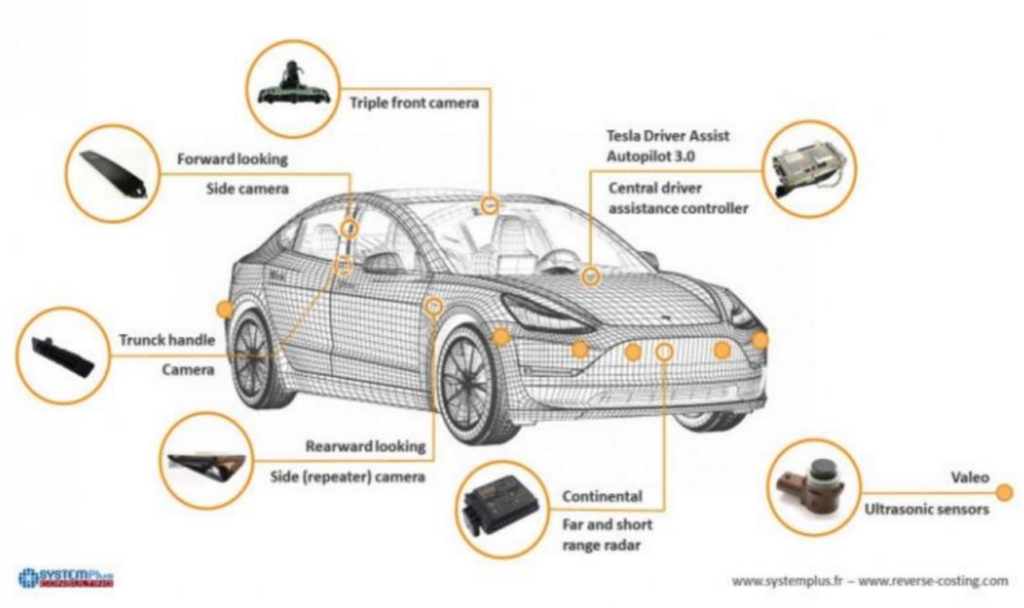

#汽車零件加工

汽車零件加工是指針對汽車使用的各類零部件進行設計、製造和加工的過程,涉及多種材料和技術,旨在提供高性能、高精度且耐用的零件,滿足汽車產業的需求。

意義

- 保證汽車品質與性能:高精度的汽車零件直接影響汽車的行駛穩定性、舒適性和安全性。

- 支撐產業升級:通過加工技術的進步,助力汽車產業向智能化和新能源方向發展。

- 促進技術創新:加工技術與材料創新推動更輕、更強、更耐用的零件開發。

- 提升國際競爭力:高品質零件是汽車製造企業贏得市場的核心競爭力。

產業說明

- 應用範圍:

- #發動機系統:活塞、氣缸、曲軸等。

- #傳動系統:齒輪、軸承、離合器零件等。

- #底盤系統:懸掛部件、車軸、轉向系統零件等。

- #車身及外部零件:車門、車架、裝飾件。

- #電子控制系統:控制模組、感測器外殼。

- 市場趨勢:

- 輕量化材料應用:採用鋁合金、碳纖維等輕量材料降低車重,提高燃油效率。

- 電動車與新能源汽車零件需求:如電池模組、冷卻系統零件。

- 智能化發展:高精度電子零件及雷達感測部件需求增加。

加工方式

- #CNC加工:

- 應用於高精度金屬零件,如齒輪、軸承。

- #衝壓成型:

- 製造車身及結構件,適合大批量生產。

- #壓鑄:

- 用於製作#鋁合金零件,如發動機殼體。

- #焊接與鈑金加工:

- 用於車身結構件的連接和修整。

- #塑膠射出成型:

- 用於生產內飾件和電子模組外殼。

- #3D打印:

- 用於製作原型及小批量生產複雜零件。

- #表面處理:

- 包括#電鍍、#陽極處理、#噴塗以提升零件耐用性和外觀。

需注意的地方

- #加工精度:

- 大多數汽車零件需達到微米級公差,確保組裝後的穩定性。

- #材料選擇:

- 需根據零件用途選擇合適材料,如高強度鋼、鋁合金、工程塑膠等。

- #耐用性:

- 零件需具備耐高溫、耐腐蝕、抗磨損等性能。

- #成本控制:

- 在保證品質的前提下,優化加工流程以降低成本。

- #質量檢測:

- 嚴格執行ISO/TS 16949汽車行業標準,確保產品一致性。

- #綠色製造:

- 採用環保材料與技術,減少加工過程中的廢料及能耗。

使用的工具

- #CNC車銑複合加工中心:

- 用於精密金屬零件加工。

- #壓鑄機:

- 用於製造鋁合金壓鑄零件。

- #衝壓設備:

- 用於車身板件的快速成型。

- #焊接機器人:

- 用於車架和結構件的自動化焊接。

- #表面處理設備:

- 包括陽極處理機、噴塗設備。

- #三坐標測量機(CMM):

- 檢測零件的尺寸精度與形狀誤差。

- #專用夾具與治具:

- 確保零件加工中的穩定性和精度。

總結

#汽車零件加工 是汽車製造的基礎環節,其技術水平與品質直接影響整車性能。透過先進加工技術與材料創新,汽車零件加工正助力汽車行業向智能化、輕量化和綠色製造方向邁進,滿足現代汽車市場日益嚴苛的要求。

#自動化設備零件加工

自動化設備零件加工指的是針對自動化機械設備所需的零部件進行設計、製造與精密加工的過程,這些零件構成自動化系統的基礎,涵蓋機械、電子、控制等多領域。

意義

- #提高生產效率:自動化設備零件的精度與性能直接影響自動化設備的運行效率。

- #保障設備穩定性:高品質的零件延長設備壽命,減少維護成本。

- #促進產業升級:支持各行業自動化水平的提升,如製造、物流、電子產業等。

- #支持高精度加工:滿足微型化和高精密設備對零件的嚴苛需求。

產業說明

- 應用範圍:

- 製造業:用於生產線機械手臂、傳送設備、裝配機械等。

- 電子產業:包括芯片製造設備、精密測試儀器的零件。

- 物流產業:用於自動化倉儲、分揀系統。

- 醫療設備:自動化檢測、實驗儀器零件。

- 市場趨勢:

- 高精密化:對零件加工精度的需求越來越高。

- 個性化定制:針對不同應用場景設計專用零件。

- 智能化發展:更多與人工智能、感測技術融合的零件需求。

- 輕量化與耐用性:材料創新,實現設備效能提升。

加工方式

- #CNC加工:

- 高精度零件加工的主流技術,用於軸承、齒輪、模組框架等。

- #車削與銑削:

- 製造旋轉零件(如軸)及平面零件(如支架)。

- #線切割:

- 加工複雜形狀金屬零件。

- #精密磨削:

- 用於光滑表面及高精度公差零件的加工。

- #塑膠射出成型:

- 製造輕量化設備零件,如電子模組外殼。

- #3D打印:

- 用於小批量定制零件及快速原型開發。

- #表面處理:

- 包括陽極處理、噴砂、電鍍以增強耐磨性和耐腐蝕性。

需注意的地方

- 精度要求:

- 零件加工需達到微米級甚至納米級精度,保證設備運行穩定性。

- 材料選擇:

- 根據零件功能選擇耐用、輕量、高強度材料,如鋁合金、不鏽鋼、工程塑膠等。

- 表面處理:

- 考慮設備運行環境進行耐磨、防腐處理。

- 兼容性與組裝性:

- 確保零件能與整體設備無縫組裝。

- 成本與效率平衡:

- 在滿足精度和性能要求的同時控制加工成本。

- 質量檢測:

- 運用精密測量工具進行全過程監控,確保零件符合規格。

使用的工具

- #CNC加工中心:

- 處理多樣化的金屬和塑膠零件。

- #車床與銑床:

- 適用於軸類和平面類零件加工。

- #精密磨床:

- 提供光滑的表面與高精度形狀。

- #激光切割機:

- 用於高精度零件輪廓切割。

- #3D打印機:

- 製造複雜形狀及快速原型。

- #表面處理設備:

- 包括陽極處理、噴塗設備。

- #測量設備:

- 三坐標測量機(CMM)、投影儀,用於檢測零件尺寸與形狀。

總結

#自動化設備零件加工 是高端製造業的重要支柱,通過精密加工技術,確保零件的高性能和高精度,滿足多元化設備需求。隨著自動化技術和智能製造的推進,零件加工將朝著更高精度、更高效率與更環保的方向持續發展。

#航太零件加工

#航太零件加工 是指專門針對航空航天器(如飛機、航天器、無人機)中的結構件、動力系統零件及電子部件進行設計與製造的精密加工過程。這些零件需要具備高精度、高強度及耐環境特性,以滿足航太領域的嚴苛需求。

意義

- 保障飛行安全:航太零件精密加工直接關係到飛行器的運行穩定性和安全性。

- 促進技術創新:航太加工技術常帶動其他高科技領域的發展。

- 應對極端環境:零件需承受高溫、高壓、腐蝕等極端條件。

- 支持國防和科研:在航空、航天和國防領域中起關鍵作用。

產業說明

- 應用範圍:

- 商業航空:飛機引擎零件、機身結構件。

- 航天技術:火箭、衛星、空間站零件。

- 國防工業:戰鬥機、導彈系統零件。

- 無人系統:無人機機身與控制模組。

- 市場趨勢:

- 輕量化設計:採用高性能材料(如鈦合金、碳纖維)減輕重量。

- 智慧化製造:融合數位化與自動化加工技術。

- 多元材料應用:結合金屬、陶瓷及複合材料,提升性能。

- 定制化生產:針對特殊用途進行小批量高精度製造。

加工方式

- #CNC加工:

- 高速、高精度數控技術適合飛機結構件與引擎零件。

- #5軸加工:

- 用於複雜幾何形狀的加工,特別是渦輪葉片和殼體結構。

- #電火花加工(EDM):

- 用於硬質合金或複雜內腔零件。

- #增材製造(3D打印):

- 製作輕量化和特殊形狀零件,如噴嘴或內部中空結構。

- #焊接與鉚接:

- 用於機身及結構件的組裝與連接。

- #表面處理:

- 包括陽極氧化、鍍鉻、鈍化以增強耐腐蝕性與耐磨性。

需注意的地方

- 精度控制:

- 航太零件需達到微米級甚至納米級公差,以保證功能。

- 材料特性:

- 使用高性能材料如鈦合金、鎳基合金時,需注意材料的切削特性和變形控制。

- 抗疲勞設計:

- 確保零件在長時間應力作用下不發生失效。

- 熱處理與應力消除:

- 加工後需進行熱處理,以增強材料性能並減少應力。

- 品質檢測:

- 每個零件必須經過無損檢測、尺寸測量等多重檢驗。

- 環境要求:

- 加工環境需控制溫度和濕度,避免影響精度與材料性能。

使用的工具

- #CNC加工中心:

- 用於高精度金屬切削與複雜形狀製造。

- #5軸數控機床:

- 加工異型零件如渦輪葉片、機翼結構。

- #電火花加工機:

- 製作硬質材料及微細零件。

- #激光切割機:

- 用於薄金屬板材的高精度切割。

- #3D打印設備:

- 製造複雜內部結構或功能性零件。

- #檢測儀器:

- 包括三坐標測量儀(CMM)、超聲波檢測儀。

- #表面處理設備:

- 用於電鍍、氧化處理,提升零件耐用性。

總結

#航太零件加工 是一項融合高精密加工技術與尖端材料應用的專業領域,對技術、精度和品質要求極高。隨著航太技術的進步,未來將朝著更高效、更輕量化、更環保的方向發展,推動全球航空航天產業的升級與創新。