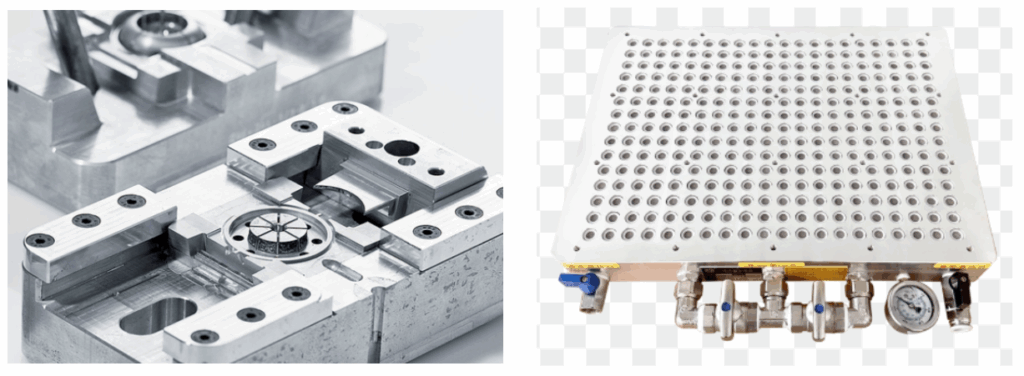

医療部品用の多孔モールドおよび液体シリコーンゴム(LSR)モールドは、精度・表面品質・特殊構造が要求されるため、CNC 加工において非常に高い技術水準が求められます。必要となる主な技術は以下の通りです。

🔧 多孔モールドの CNC 技術

- 高精度マイクロ加工:多孔構造の孔径はミクロンレベルになる場合があり、マイクロ工具や EDM が必要。

- 高速ミーリング:工具負荷を軽減し、表面品質を向上させ、孔壁のバリを防止。

- 5 軸 CNC 加工:複雑な多孔形状を多角度から加工し、再クランプによる誤差を回避。

- EDM / マイクロ EDM:微小深穴や異形孔など、従来工具が困難な場合に適用。

- 研磨・表面処理:孔壁を平滑にし、医療用途での残留物を防止。

🔧 LSR モールドの CNC 技術

- 高精度キャビティ加工:Ra < 0.2 μm の超高光沢を実現し、成形面を滑らかに。

- 温度制御構造加工:加熱・冷却チャネルを高精度で加工。

- 高硬度鋼の加工:ステンレスや硬化鋼をハードミーリング可能。

- 5 軸・深腔加工:複雑な曲面や深いキャビティを干渉なく加工。

- 金型合わせ精度:ミクロンレベルでの合型を実現し、シリコーン漏れを防止。

一、整體製程流程 | Overall Process Flow (Recommended)

設計段階(DFM): 孔径、孔径公差、孔深さ/アスペクト比、樹脂流動/排気、内面へのアクセス性を確認。

粗加工(従来フライス): 材料の大部分を除去。

微細フライス加工(マイクロミーリング): 微細形状、鋭角、キャビティのディテールを加工。

微小孔/深孔 EDM(穴あけ EDM / マイクロ EDM): 直径が極小または材料が硬い場合に使用。

バリ取り & 内孔仕上げ: 必要に応じて AFM や超音波研磨を適用。

精密研磨: 手仕上げ、ダイヤモンドフィルム、超音波研磨、電解研磨、またはミラー EDM テクスチャーで Ra を達成。

検査: 光学プロフィロメータ、白色干渉計、CMM、顕微鏡測定。

洗浄: 純水洗浄、乾燥、包装(医療部品はクリーン/無油が必要)。

二、微細銑削(Micro-milling) | Micro-milling

原理と用途

極小径エンドミルで微細形状やキャビティを直接切削。形状自由度が高く、表面品質が要求される場合に適用可能。

工具・設備要点

- 微小径エンドミル:0.05〜3 mm、超微粒子超硬が主流。

- 高速主軸:数万 RPM で切削速度を維持。

- 高剛性機械、低振動治具、工具突出量を最小化。

- 高精度ホルダーで振れを抑制し、寸法安定性を確保。

加工戦略・パラメータ

- 小切込み、浅いステップオーバー、粗・中仕上げ・仕上げの多工程。

- 高送り小チップ厚、トロコイド加工、下向き(クライム)加工。

- 冷却/潤滑:MQL または少量クーラント。工具振動を回避。

表面品質と制約

- サブミクロン Ra 達成可能だが、工具摩耗や振れの影響あり。

- 孔径 <0.08〜0.1 mm または高アスペクト比ではマイクロ EDM が推奨。

三、微細 EDM(Micro-EDM) | Micro Electrical Discharge Machining

原理と用途

放電により材料を除去。極小深穴や異形穴、切削工具が届かない微細形状に適用。導電性材料専用。

工具・設備要点

- 微小電極:直径 10〜20 μm の銅/タングステン電極。

- 高精度サーボ制御で放電ギャップを維持。

- 安定した電源で単一パルスエネルギーを制御。

- 高剛性機械で振動を抑制し、放電安定性を確保。

加工戦略・パラメータ

- 低エネルギーパルスでミクロン単位の除去。

- 低送り・分割加工で短絡を防止。

- 高アスペクト比穴、微細構造、医療用インプラント金型に最適。

表面品質と制約

- Ra <0.1 μm 達成可能、バリなし。

- 加工効率はフライス加工より低く、導電材料限定。

四、拋光與表面處理 | Polishing & Surface Finishing

目的

バリ除去、EDM 白層除去、Ra 減少、流体/生体適合性確保。医療部品に重要。

一般的手法

- 手研磨/機械研磨:油石、ダイヤモンドホイール、フェルトホイール。

- ミラー EDM / ミラー EDM テクスチャリング。

- 超音波研磨:深穴や微細孔に有効。

- 研磨材流動加工(AFM / Extrude Honing):高粘度研磨流体で EDM 白層を均一除去。

- 電解研磨 / 化学エッチング:ミクロン単位の表面層除去、応力集中緩和。

表面粗さ目標

- 高級 LSR 金型:Ra ≤ 0.2 μm。

- 一般金型:Ra 0.4–1.0 μm。

五、檢測與量測 | Metrology

一般的な測定機器 / 方法

- 白色干渉計 / 3D光学プロファイラー:非接触でミクロン/サブミクロン表面粗さと形状測定。

- 光学顕微鏡 / 画像測定システム:孔口、孔径、欠陥の拡大観察。

- CMM(接触式):全体形状・公差測定、微小穴や薄肉部品は制限あり。

- 専用マイクロプローブ / 非接触ファイバープローブ:微小穴の内径スキャン。

実務ポイント

- 微小孔・内孔は100–400倍拡大観察または干渉計でRaや残留粒子確認。

- 測定工程を製造プロセス検証(IQ/OQ/PQ)に含める。医療部品では特に重要。

六、常見問題與實務建議 | Common Issues & Practical

| 問題 | 可能原因 | 対策 / 推奨 |

|---|---|---|

| 工具崩れ / 破損 | 工具突出過長、切込み過深、剛性不足 | 工具突出短縮、切込み深さ低減、短く剛性高いホルダー使用、主軸剛性向上 |

| 振動 / チャタによる表面不良 | 治具剛性不足、工具バランス不良 | 治具剛性改善、工具バランス、避震加工、切削パラメータ低減 |

| EDM 白層 / recast | 粗放電または加工パラメータ不適 | 精放電パラメータ使用、AFM / 超音波 / 化学研磨で除去 |

| 内孔が直接研磨不可 | 深穴/狭小孔アクセス困難 | AFM、超音波流体研磨、分割可能金型設計 |

| 清浄 / 油分や研磨剤残留 | 洗浄不足 | 超音波洗浄 + DI水洗浄 + 乾燥/滅菌、清浄確認手順確立 |

| 寸法安定性不良(バリ / 封止不良) | 金型精度不足または温度管理不適 | 金型精度向上、温度管理、合せ面粗さと公差確認 |

実務推奨

- 微孔径 ≥0.1 mm、長径比 <3–5:微細フライス使用。孔径 <0.08–0.1 mm または長径比大:マイクロEDM推奨。

- 表面粗さ目標:LSR / 鏡面部 Ra ≤0.2 μm;一般金型 Ra 0.4–1.0 μm。

- 検査項目:孔径、位置、公差、Ra、バリ、EDM白層、清浄度。

#多孔金型 #微細穴精度 #表面品質 #マイクロフライス #マイクロEDM #放電加工 #小穴加工 #深穴加工 #金型研磨 #鏡面研磨 #超音波研磨 #研磨材流動加工 #AFM #内面仕上げ #金型検査 #光学測定 #CMM #医療用金型 #マイクロ流体チップ #医療消耗品 #インプラント

-> 工具機產業報告PMC

詠翊科技有限公司

email yongyi-sales@umail.hinet.net

email justinwu6767@gmail.com