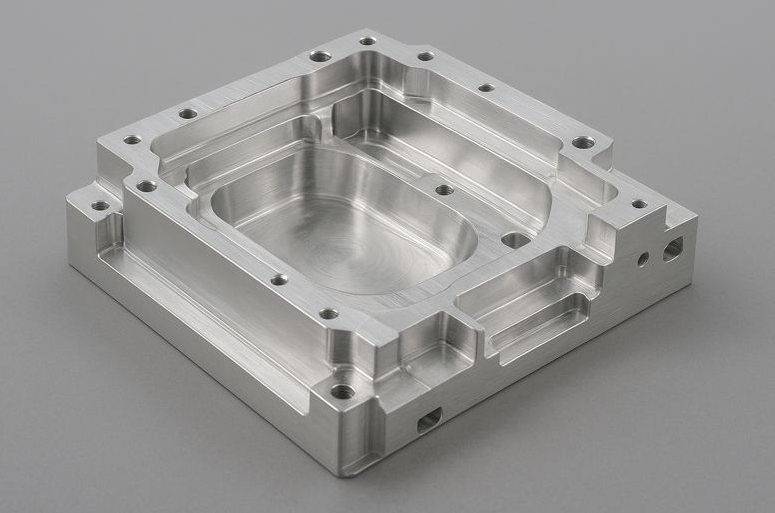

🔬 半導体装置用アルミ部品 × 5軸加工プロセス解析

五軸加工機の「五軸」とは?

五軸加工機の「五軸」とは、工具またはワークが同時に5つの異なる方向へ移動・回転できる自由度を指します。通常、以下の軸で構成されます。

✅ 基本の3つの直線軸(三軸加工機と同じ)

- X軸 — 左右方向の移動

- Y軸 — 前後方向の移動

- Z軸 — 上下方向の移動

これら3軸は、三次元空間における工具位置を制御します。

✅ 追加の2つの回転軸(A・B・C)

- A軸 — X軸周りの回転

- B軸 — Y軸周りの回転

(場合によっては C軸(Z軸周りの回転)が使用されることもあります)

📌 代表的な五軸構成例

① トラニオンテーブル方式(回転+傾斜テーブル)

- A軸:テーブルがX軸方向に傾斜

- B軸:テーブルがY軸方向に回転

➡️ 大型ワークに適する

② 傾斜主軸ヘッド方式

- A軸:主軸ヘッドがX軸周りに傾斜

- C軸:主軸ヘッドがZ軸周りに回転

➡️ 複雑形状部品に最適

🛠 五軸加工のメリット

✔ 複雑曲面を一工程で加工可能

✔ 段取り替え回数の削減

✔ 高精度・高効率加工

✔ 工具姿勢最適化と干渉回避

1. 半導体装置用アルミ部品の役割と特性

📌 主な用途コンポーネント

- 真空チャンバー(Vacuum Chamber)

- ウェハーキャリア / チャックベース(Wafer Carrier / Chuck Base)

- フレーム / ブラケット(Frame / Bracket)

- ガス分配板(Gas Distribution Plate)

- マスク、カバー、放熱構造

📌 なぜ半導体装置でアルミ合金が多用されるのか?

| 要求事項 | アルミ合金の利点 |

|---|---|

| 高精度 | マイクロメートル単位の加工が容易 |

| 軽量化 | 装置の慣性を低減 |

| 熱安定性 | 放熱性が高い |

| 真空適合性 | 低アウトガス |

| 耐食性 | 表面処理に適する |

2. 半導体装置用アルミ部品の主な材料規格

✅ 指定グレード(非常に重要)

- 6061-T6(半導体グレード)

- 6063 / 6082(構造部品)

- MIC-6 / ALCA-5(応力除去板材)

📌 半導体用アルミ部品で重視されるのは「強度」ではなく、

低内部応力 + 高純度 + 変形の制御

3. 半導体アルミ部品における5軸加工の重要性

🔑 なぜ半導体アルミ部品にはほぼ必ず5軸加工が必要なのか?

1️⃣ 複雑な真空構造

- 多面シール溝

- Oリング溝(高平面度)

- 内部曲面や流路

2️⃣ 傾斜穴 / 多角度穴

- ガス導入穴

- センサー穴

- ねじ穴の角度違い

3️⃣ 一度のセットアップで加工する必要性

- セットアップ誤差 = 真空漏れリスク

- 5軸加工で複数面を一度に加工可能

4. 半導体装置用アルミ部品の5軸加工プロセス

1️⃣ 前処理工程(DFM / DFM+)

- 真空面・シール面の確認

- クリティカルサーフェス(重要面)の定義

- 基準面とクランプ方向の設定

- 表面処理のための補正材量を確保

📌 半導体アルミ部品では「失敗できない面」を先に定義

2️⃣ 5軸CAM戦略(ポイント)

- 主に3+2軸定位加工

- 部分的に5軸同時制御(曲面・面取り)

- 工具姿勢は固定し、表面の不均一を防止

👉 半導体装置 ≠ 航空宇宙の外観部品

👉 安定性 > 派手な工具軌跡

3️⃣ クランプ設計(治具エンジニアリング)

- カスタムアルミ治具(同素材で熱膨張を一致させる)

- 真空吸着または低応力クランプ

- 基準面の保護(傷を付けない)

📌 多くの半導体アルミ部品では専用治具が標準

4️⃣ 粗加工(応力管理)

- 分割切削

- 左右対称加工

- 一方に過大な切削を避ける

目的:

残留応力を低減 → 変形防止

5️⃣ 中間応力解放(重要な差異)

- 半導体グレードで一般的な工程:

- 粗加工後 → 人工時効 / 自然時効

- その後、半仕上げ・仕上げ加工

📌 この工程は一般工業部品にはない

6️⃣ 仕上げ加工(真空グレード基準)

- シール面平面度:≤ 0.01 mm

- 表面粗さ:

- シール面 Ra ≤ 0.8 μm

- 非シール面 Ra ≤ 1.6 μm

- 新しい工具使用

- 浅切り深さ

- 温度管理の安定化

7️⃣ 穴・流路・ねじ加工

- 5軸定位加工で傾斜穴加工

- 穴口のバリ管理(パーティクルコントロール)

- タップ前の面取りは全て均一

8️⃣ バリ取り・洗浄(半導体で重要)

- 5軸自動面取り

- 手作業によるやすりは禁止

- 超音波洗浄

- DI水洗浄

- クリーンルーム包装(Class 1000 / 100)

9️⃣ 表面処理(半導体仕様)

- 一般的な仕様:

- 白色陽極酸化(硫酸 / 酸化オキサル酸)

- 硬質陽極(Hard Anodize)

- 化学ニッケル(EN-P、低リン)

📌 表面処理後の検査:

- 寸法

- 膜厚

- 穴位置の変化

5. 品質検査・文書管理(装置メーカーが重視)

- CMMによる全サイズ測定

- 真空漏れテスト

- 表面粗さ報告書

- 材料証明書(アルミ材)

- 工程フロー / 検査報告書

6. 半導体装置用アルミ部品加工の「成功の鍵」

✅ 一度のセットアップ

✅ 応力管理

✅ パーティクル管理

✅ 洗浄・包装

✅ 文書の完全性

半導体アルミ部品は「加工が完了すれば良い」というものではなく、装置に組み込み、プロセスに投入できるかどうかが成功の基準です。

アルミ合金の五軸加工プロセス

以下は、実務的な製造視点から整理した、一般的かつ成熟したアルミ合金の五軸加工プロセスであり、航空宇宙、半導体製造装置、自動車、光学部品などの高精度用途に適用されます。

🔧 一、材料選定(主なアルミ合金材質)

用途に応じて、以下のアルミ合金が一般的に使用されます。

| アルミ合金 | 特性 | 主な用途 |

|---|---|---|

| 6061-T6 | 総合特性に優れ、被削性が高い | 構造部品、装置部品 |

| 7075-T6 | 高強度・高硬度 | 航空宇宙部品、耐荷重部品 |

| 5052 | 耐食性に優れる | 板金部品、筐体 |

| MIC-6 / ALCA-5 | 応力除去処理済み | 精密ステージ、治具 |

📌 五軸加工では 6061 / 7075 が主流で、切削性と剛性のバランスに優れています。

⚙️ 二、五軸加工の全体プロセスフロー

1️⃣ 工程評価および加工計画

- 3Dモデル解析(自由曲面、面取り、穴角度)

- 五軸同時加工または 3+2位置決め加工の判断

- 基準面および加工方向の設定

- 干渉、工具突出し量の評価

👉 五軸加工の利点:一度の段取りで多面加工が可能

2️⃣ CAMプログラミング(五軸工具経路設計)

主なCAMソフト:

- Siemens NX

- Mastercam

- PowerMill

- hyperMILL

CAM設計のポイント:

- 工具姿勢制御(衝突回避)

- 等高・等ピッチ・流線加工

- 最適切削角度設定(アルミの溶着防止)

3️⃣ 段取り・治具設計(フィクスチャ)

アルミ合金加工時の注意点:

- 過度なクランプによる変形を防止

主な固定方法:

- 真空治具

- ソフトジョー

- 五軸専用カスタム治具

📌 五軸加工では「単一段取り+多角度加工」が一般的

4️⃣ 荒加工(ラフ加工)

目的:高速除去・変形防止

- 使用工具:大径エンドミル、コーナRカッター

- 切削戦略:

- 高速切削(HSM)

- ダイナミックミーリング(Adaptive)

切削条件(例):

- 高回転数

- 中~高送り

- 浅切込み

🛠 アルミ合金は 高速・高送り加工に最適

5️⃣ 中仕上げ加工(セミフィニッシュ)

目的:

- 加工歪みの補正

- 仕上げ用の均一な取り代確保

- 五軸同時制御による曲面精度維持

残し代:0.2~0.5 mm

6️⃣ 仕上げ加工(フィニッシュ)

加工品質を左右する重要工程

使用工具:

- ボールエンドミル

- ラジアスエンドミル

五軸同時加工効果:

- 最適切削角度の維持

- 工具痕の低減

表面粗さ:

- Ra 0.8~1.6 μm

- 光学部品ではさらに高品位も可能

📌 五軸加工により、工具側刃による切削が可能となり、表面品質が向上

7️⃣ 穴加工および面取り(多角度)

- 斜め穴・交差穴を一工程で加工

- 五軸自動割出し

- 高い同軸度および位置精度

8️⃣ バリ取りおよび表面処理

- 五軸面取り工具による自動エッジ追従

- 手作業削減

主な後処理:

- 陽極酸化処理(アルマイト)

- 硬質アルマイト

- サンドブラスト+アルマイト

- 化成処理(クロメート)

9️⃣ 品質検査(QC)

- 三次元測定機(CMM)

- 表面粗さ測定

- 同心度、平面度、角度検査

🚀 三、アルミ合金五軸加工の主なメリット

✔ 段取り削減 → 精度向上

✔ 複雑曲面を一工程で加工

✔ 斜め穴・面取りの同時加工

✔ 高品質な表面仕上げ

✔ 加工時間の大幅短縮

🧠 四、実務加工における注意点

- 切粉堆積防止 → 高流量クーラント使用

- 溶着防止コーティング工具(TiB₂ / DLC)の採用

- 熱変形管理

- CAMシミュレーションは必須

#CNC加工 #精密加工 #位置決め精度 #加工精度 #CNC工作機械 #5軸加工 #精密部品加工 #自動加工技術 #CNC工作機械の精度

#機械レールのローディング・アンローディング #AI自動スタッキングロボットアーム

#Yongyi Technology #自動特殊用途機械製造 #自動アームハンドリング・ローディング #自動検査・組立

#ロボットアーム吸盤グリッパーシリーズ #CNC精密部品製造 #半導体自動化部品供給 #ステンレス鋼・アルミニウム合金・炭素鋼・銅合金

#エンジニアリングプラスチック #板金溶接組立 #セラミック・石英加工 #カスタム治具設計・製造・開発 #お客様組立サービス

#スライドテーブル微調整システム #デジタル顕微鏡 #アルミ押出台車 #日本製NPMシリーズ製品

#半導体部品 #自動化機器部品 #CNC加工 #ロボットアームによるローディング・アンローディング #自動ローディング・アンローディング装置 #スマートマニュファクチャリング #自動化生産ライン #スマートファクトリー #自動化装置

#CNC加工 #CNC精密加工 #半導体部品 #自動化装置 #精密部品 #ロボットアーム #ステンレス鋼加工 #エンジニアリングプラスチック #セラミック加工

Yong Yi Technology

Yong Yi Technology Co., Ltd. ロゴ

所在地: 台湾 台中市潭子區大豊路一段188-9号 42756 中国

電話番号: +886-4-25341382

着信音量: +886-4-25341847

メールアドレス: yongyi-sales@umail.hinet.net

メールアドレス: justinwu6767@gmail.com