Méthodes de Polissage de Précision en Usinage CNC : Applications et Aperçu

Dans le contexte de l’usinage CNC, le polissage de précision vise principalement à améliorer la qualité de surface après usinage, à obtenir une plus grande précision dimensionnelle, et à satisfaire des exigences esthétiques ou fonctionnelles — notamment pour les moules, les composants optiques, les pièces médicales, etc. Voici une présentation de plusieurs techniques de polissage courantes et de leurs usages en usinage CNC.

1. Polissage manuel (Manual Polishing)

Caractéristiques :

- Utilisation d’outils manuels comme pâte de polissage, papier abrasif, pierre à polir, roue à polir.

- Forte dépendance à l’expérience de l’opérateur. Efficacité plus faible, mais grande souplesse de contrôle.

Usages en CNC :

- Adapté pour les moules ou pièces de finition petits lots, haute précision.

- Utilisé surtout en post‑traitement de moules (moulage par injection plastique, moule de fonderie sous pression, etc.).

- Correction locale ou polissage des zones difficiles d’accès.

2. Chiffon de polissage diamanté (Diamond Polishing Cloth)

Caractéristiques :

- Chiffon dont la base est imprégnée de particules de diamant, adapté aux matériaux durs (carbure, céramique, aciers trempés…).

- Permet d’obtenir une finition très lisse, jusqu’à un état de miroir.

Usages en CNC :

- Très utilisé sur les pièces ou moules faits de matériaux durs (par exemple moules pour travail à froid, moules en métallurgie des poudres).

- Employé lorsque l’on exige une rugosité superficielle Ra < 0,05 μm.

3. Polissage à la pâte de diamant (Diamond Paste Polishing)

Caractéristiques :

- Usage d’une pâte contenant des particules de diamant pour un polissage très fin.

- Les grains vont de quelques micromètres à des nanomètres, ce qui permet une finition miroir.

Usages en CNC :

- Courant pour les moules optiques et pièces à finition miroir.

- Particulièrement adapté aux moules de haute précision (par exemple, moules de lentilles).

- Utilisé dans l’aéronautique, les dispositifs médicaux, les outillages de luxe.

4. Polissage ultrasonique (Ultrasonic Polishing)

Caractéristiques :

- Utilise des vibrations ultrasoniques pour entraîner une tête de polissage, générant des micro‑coupes/micro‑abrasions.

- Idéal pour les zones très fines, les surfaces internes ou les géométries complexes.

Usages en CNC :

- Convient aux micro‑pièces, structures 3D complexes, rainures profondes ou trous borgnes.

- Applications fréquentes : implants médicaux, moules pour semi‑conducteurs, micro‑outillages.

5. Polissage électrochimique (Electropolishing)

Caractéristiques :

- Réaction électrochimique permettant d’enlever les micro aspérités de la surface métallique pour la lisser et la faire briller.

- Convient aux aciers inoxydables, alliages de titane, alliages de cuivre, etc.

Usages en CNC :

- Pièces nécessitant un haut degré d’hygiène, une résistance à la corrosion et une surface lisse (instruments médicaux, pièces pour machines alimentaires…).

- Amélioration de l’apparence et de la durabilité.

6. Texturage Mirror‑EDM (Mirror‑EDM Texturing)

Caractéristiques :

- Pendant l’usinage par électroérosion (EDM), on utilise des conditions particulières de décharge et des électrodes spéciales pour créer une texture tout en obtenant un état miroir.

- Permet d’intégrer texture de surface et finition miroir simultanément.

Usages en CNC :

- Très utilisé pour les moules haut de gamme (coques de téléphone, moules de phares automobiles…).

- Permet de réduire les étapes de polissage post‑EDM, et assure une meilleure uniformité de surface.

- Adapté à la production de masse de moules, ou quand la qualité de surface est critique.

Tableau résumé

| Méthode de polissage | Matériaux adaptés | Niveau de finition | Usages idéaux |

|---|---|---|---|

| Polissage manuel | Divers métaux | Moyen à élevé | Petits lots, corrections locales, pièces esthétiques |

| Chiffon de polissage diamanté | Métaux durs, céramique | Élevé | Moules en matériaux durs, pièces de précision |

| Polissage à pâte de diamant | Métaux très durs | Ultra‑élevé (miroir) | Pièces optiques, moules miroir |

| Polissage ultrasonique | Formes complexes, zones internes | Élevé | Micro‑pièces, trous borgnes, usages médicaux |

| Polissage électrochimique | Inox, titane, alliages cuivreux | Élevé | Pièces hygiéniques, résistance à la corrosion |

| Texturage Mirror‑EDM | Acier à outil, acier de moule | Miroir + texture | Moules haut de gamme, surface design + qualité |

#MicroFraisage #EDM #Polissage #UsinageCNC #UsinageDePrécision #FabricationHautePrécision #MicroUsinage #FabricationAvancée #MouleOptique #DispositifsMédicaux #ComposantsSemiconducteurs #MoulesConnecteurs #MoulesCaméra #MoulesLED #MEMS #Microfluidique #MicroDétails #UsinageDeTrousProfonds #GéométrieComplexe #FinitionMiroir #QualitéDeSurface #FaibleRugosité #CoucheDeRefusion #DémoulageFacile #Usinage3D #TolérancesSerrées #UsinageCarbure #UsinageAcier #UsinageCéramique #AlliagesDeCuivre #PolissageUltrasonique #PolissageÉlectrolytique #EDMMiroir #MicroPerçage #MicroOutils #UsureDesOutils

Precision Polishing Methods in CNC Machining: Applications and Overview Use of Micro‑Milling + EDM + Polishing in CNC Machining

Micro‑Milling + EDM + Polissage dans l’Usinage CNC : Méthodes & Applications

Quand les trois techniques micro‑milling + EDM (Electrical Discharge Machining) + polissage sont combinées dans l’usinage CNC, cela constitue une chaîne de procédé très précise, généralement destinée aux pièces très fines, de forme complexe, requérant une surface de haute qualité. Ce type de procédé est fréquent dans :

- Moules de précision (par exemple moules optiques, moules pour connecteurs)

- Composants micro‑mécaniques (MEMS, dispositifs médicaux)

- Moules pour l’électronique haut de gamme (cadres de lentilles de caméra, moules de connecteurs Type‑C, etc.)

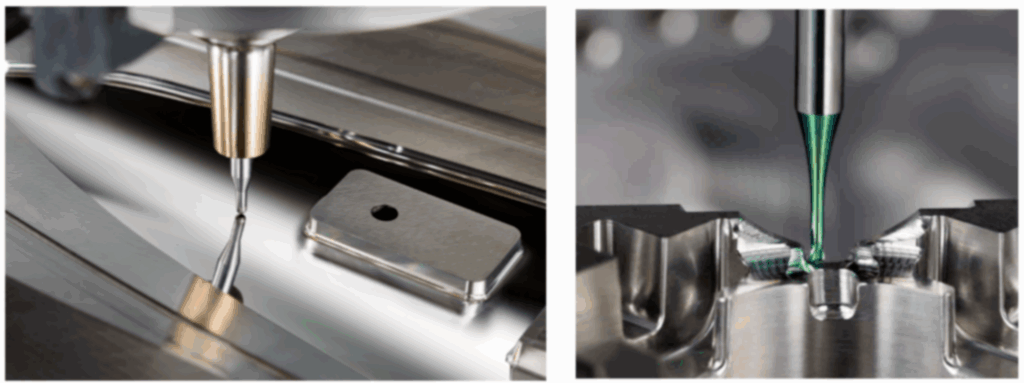

1. Micro‑Milling

Aperçu de la technique :

- Utilisation d’outils de très petit diamètre (souvent < 1 mm), avec enlèvement de matière à l’échelle micrométrique sur machine CNC.

- Permet de créer des géométries très fines, des micro‑structures (micro‑trous, micro nervures, rainures en V, etc.).

Mode d’application :

- Sert souvent à la mise en forme initiale et à la définition des traits fins (arêtes microscopiques, bordures, zones de connecteurs).

- Peut être appliqué à des matériaux durs comme l’acier, le carbure de tungstène, les alliages de cuivre, la céramique.

- Utile pour effectuer un dégrossissage ou un pré‑usinage avant EDM, afin de réduire le temps de EDM.

2. EDM (Usinage par décharge électrique)

Aperçu de la technique :

- On enlève du matériau grâce à des décharges électriques contrôlées (étincelles) entre une électrode et la pièce.

- Efficace pour usiner des matériaux très durs ou conducteurs, ou des formes difficiles à atteindre avec des outils de coupe (cavités profondes, angles internes, trous fins).

Mode d’application :

- Employé pour les zones que le micro‑milling ne peut pas atteindre (trous profonds, rayons internes, sous‑découpes).

- Pour la création de micro‑structures ou textures de surface (EDM micro‑milling, EDM fil, EDM de moule).

- L’usinage par EDM est plus lent, plus coûteux au volume, mais permet une très grande précision dans les formes complexes ou les matériaux difficiles.

3. Polissage

Aperçu de la technique :

- Après les opérations de micro‑milling et EDM, la surface présente souvent des traces d’usinage, des couches recast (dans EDM), des petites aspérités ou irrégularités ; le polissage améliore l’état de surface.

- Les méthodes peuvent inclure polissage mécanique, polissage ultrasonique, pâte ou tissu diamantés, électropolissage, mirror‑EDM, etc.

Mode d’application :

- Le polissage est utilisé pour atteindre une très bonne qualité de surface (fini miroir, rugosité très faible, p.ex. Ra < 0,05 µm).

- Pour réduire le frottement, améliorer le démoulage (dans les moules), améliorer les performances optiques, réduire les bavures ou défauts.

- Très important dans les surfaces internes (trous, cavités aveugles) où l’EDM laisse souvent une surface plus rugueuse ou une couche recast.

Flux de procédé intégré (Exemple)

- Micro‑Milling → définition de la forme brute, des caractéristiques fines

- EDM → réalisation de cavités profondes, zones internes, contours complexes inacessibles par coupe traditionnelle

- Polissage → finition de surface, retrait des cicatrices ou recast, atteinte d’un fini optique ou miroir

Exemples Concrets d’Utilisation

| Secteur d’application | Ce qui est fabriqué | Exigences / Détails |

|---|---|---|

| Moules optiques | Moules pour lentilles, réflecteurs LED | Profil par micro‑milling, caractéristiques profondes par EDM, polissage miroir |

| Composants médicaux | Outils chirurgicaux, moules pour implants | Haute précision + géométrie interne complexe + surface sans bavure |

| Moules électroniques | Cadres de lentilles, moules de connecteurs | Traits fins denses, uniformité élevée de la surface, durabilité |

| Pièces de précision semi‑conducteurs | Gabarits de test, moules d’électrodes | Tolérances extrêmes (±1‑2 µm), surfaces très lisses |

| Éléments de micro‑structure | Canaux microfluidiques, matrices de micro‑lentilles, moules pour nano‑empreintes | Structure par milling, caractéristiques internes ou textures par EDM, polissage final |

Résumé des Avantages

| Technique | Atouts | Contraintes / à prendre en compte |

|---|---|---|

| Micro‑Milling | Haute résolution pour caractéristiques très petites ; bon travail 3D de contour | Fragilité des outils, usure, exigences de rigidité et vitesse |

| EDM | Permet d’atteindre géométries profondes ou complexes ; dureté élevée | Vitesse de retrait de matière plus lente, usure électrode, gestion des couches recast/effets thermiques |

| Polissage | Améliore la rugosité ; fini miroir ; élimine les défauts | Coût et temps supplémentaires ; le choix de méthode dépend du matériau, de la géométrie, etc. |

詠翊科技有限公司

location_on 42756 台灣台中市潭子區大豐路一段188-9號

email yongyi-sales@umail.hinet.net

email justinwu6767@gmail.com