🔬 Pièces en aluminium pour équipements semi-conducteurs × Analyse du processus d’usinage 5 axes

Quelles sont les cinq axes d’une machine-outil 5 axes ?

Les « cinq axes » d’une machine d’usinage 5 axes correspondent à cinq degrés de liberté permettant à l’outil ou à la pièce de se déplacer et de tourner simultanément.

✅ Trois axes linéaires de base

- Axe X — Mouvement gauche–droite

- Axe Y — Mouvement avant–arrière

- Axe Z — Mouvement haut–bas

Ces axes contrôlent la position de l’outil dans l’espace tridimensionnel.

✅ Deux axes de rotation supplémentaires

- Axe A — Rotation autour de l’axe X

- Axe B — Rotation autour de l’axe Y

(Parfois, l’axe C autour de l’axe Z est utilisé.)

📌 Configurations courantes

① Table trunnion (table rotative et inclinable)

➡️ Adaptée aux pièces de grande taille

② Tête de broche inclinable

➡️ Idéale pour les pièces complexes nécessitant une grande flexibilité angulaire

🛠 Avantages de l’usinage 5 axes

✔ Usinage de surfaces complexes en un seul montage

✔ Réduction des reprises

✔ Amélioration de la précision et de la productivité

✔ Optimisation de l’orientation de l’outil

1. Rôle et caractéristiques des pièces en aluminium pour équipements semi-conducteurs

📌 Composants courants

- Chambre à vide (Vacuum Chamber)

- Porte-wafer / Base de chuck (Wafer Carrier / Chuck Base)

- Cadres / Supports (Frame / Bracket)

- Plaques de distribution de gaz (Gas Distribution Plate)

- Masques, capots, structures de dissipation thermique

📌 Pourquoi l’aluminium est largement utilisé dans les équipements semi-conducteurs ?

| Exigence | Avantage de l’aluminium |

|---|---|

| Haute précision | Usinage facile au niveau micrométrique |

| Légèreté | Réduit l’inertie de l’équipement |

| Stabilité thermique | Dissipation thermique rapide |

| Compatibilité vide | Faible dégazage |

| Résistance à la corrosion | Adapté aux traitements de surface |

2. Matériaux aluminium couramment utilisés pour les équipements semi-conducteurs

✅ Grades spécifiés (très important)

- 6061-T6 (Grade semi-conducteur)

- 6063 / 6082 (Composants structurels)

- MIC-6 / ALCA-5 (Plaques déstressées)

📌 Pour les pièces aluminium semi-conducteurs, l’accent n’est pas mis sur la « résistance », mais sur :

Faible contrainte interne + haute pureté + déformation contrôlée

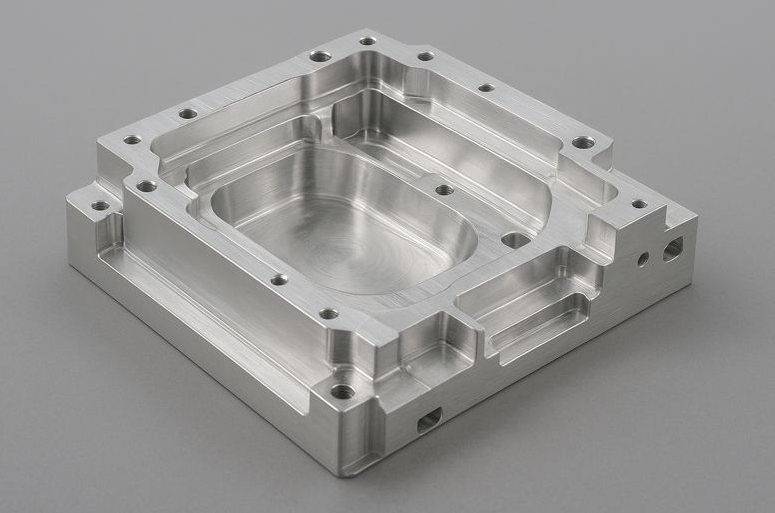

3. Valeur clé de l’usinage 5 axes pour les pièces en aluminium semi-conducteurs

🔑 Pourquoi les pièces en aluminium semi-conducteurs nécessitent presque toujours un usinage 5 axes ?

1️⃣ Structures complexes sous vide

- Rainures d’étanchéité multi-surfaces

- Rainures pour joints toriques (haute planéité)

- Surfaces courbes et canaux internes

2️⃣ Trous inclinés / multi-angle

- Trous d’injection de gaz

- Trous pour capteurs

- Trous filetés à différents angles

3️⃣ Exigence d’une seule installation

- Erreur de montage = risque de fuite sous vide

- Le 5 axes permet de travailler plusieurs faces en une seule installation

4. Processus d’usinage 5 axes pour pièces en aluminium semi-conducteurs

1️⃣ Préparation (DFM / DFM+)

- Vérification des surfaces sous vide et des surfaces d’étanchéité

- Définition des surfaces critiques (Critical Surface)

- Définition des surfaces de référence et des directions de serrage

- Réservation de matière pour compensation du traitement de surface

📌 Pour les pièces semi-conducteurs : définir d’abord les « surfaces qui ne doivent pas échouer »

2️⃣ Stratégie CAM 5 axes (points clés)

- Principalement usinage en position 3+2 axes

- Utilisation locale du 5 axes simultané (surfaces courbes, chanfreins)

- Orientation de l’outil fixe pour éviter les surfaces inégales

👉 Équipement semi-conducteur ≠ pièces esthétiques aéronautiques

👉 Stabilité > trajectoire d’outil sophistiquée

3️⃣ Conception de fixation (Fixture Engineering)

- Gabarits en aluminium personnalisés (même matériau pour expansion thermique uniforme)

- Ventouses ou serrage faible contrainte

- Protection des surfaces de référence (pas de dommages)

📌 La plupart des pièces aluminium semi-conducteurs nécessitent des gabarits dédiés

4️⃣ Usinage grossier (Contrôle des contraintes)

- Élimination de matière en sections

- Usinage symétrique gauche-droite

- Éviter une coupe excessive d’un seul côté

Objectif :

Réduire les contraintes résiduelles → prévenir la déformation

5️⃣ Détente intermédiaire des contraintes (différence clé)

- Processus courant pour pièces grade semi-conducteur :

- Après usinage grossier → vieillissement artificiel / naturel

- Puis usinage semi-fini et finition

📌 Cette étape n’existe pas pour les pièces industrielles standard

6️⃣ Usinage de finition (norme vacuum-grade)

- Planéité des surfaces d’étanchéité : ≤ 0,01 mm

- Rugosité de surface :

- Surfaces d’étanchéité Ra ≤ 0,8 μm

- Surfaces non étanches Ra ≤ 1,6 μm

- Utilisation d’outil neuf

- Profondeur de coupe faible

- Contrôle thermique stable

7️⃣ Trous / canaux / filetages

- Usinage 5 axes positionné pour les trous inclinés

- Contrôle des bavures (Particle Control)

- Chanfrein uniforme avant taraudage

8️⃣ Ébavurage et nettoyage (critique pour semi-conducteur)

- Chanfreinage automatique 5 axes

- Interdiction de limage manuel

- Nettoyage par ultrasons

- Rinçage à l’eau DI

- Emballage en salle propre (Class 1000 / 100)

9️⃣ Traitement de surface (spec semi-conducteur)

- Spécifications courantes :

- Anodisation blanche (sulfurique / oxalique)

- Anodisation dure (Hard Anodize)

- Nickel chimique (EN-P, faible phosphore)

📌 Après traitement : vérification des

- Dimensions

- Épaisseur du film

- Position des trous

5. Contrôle qualité et documentation (importante pour les fabricants d’équipements)

- Mesure dimensionnelle complète CMM

- Test d’étanchéité sous vide

- Rapport de rugosité de surface

- Certificat de matériau (aluminium)

- Process Flow / Inspection Report

6. Facteurs clés pour le succès de l’usinage des pièces en aluminium semi-conducteurs

✅ Installation unique

✅ Contrôle des contraintes

✅ Gestion des particules

✅ Nettoyage et emballage

✅ Complétude des documents

Les pièces en aluminium semi-conducteurs ne sont pas seulement « finies après usinage » ; la réussite dépend de leur capacité à être intégrées dans l’équipement et à entrer dans le processus.

Procédé d’usinage 5 axes des alliages d’aluminium

Ci-dessous est présentée, du point de vue de la fabrication industrielle, une méthodologie d’usinage 5 axes des alliages d’aluminium couramment utilisée et éprouvée, adaptée aux applications de haute précision telles que l’aéronautique, les équipements pour semi-conducteurs, l’automobile et les composants optiques.

🔧 I. Sélection des matériaux (alliages d’aluminium courants)

Selon l’application, les alliages suivants sont fréquemment utilisés :

| Alliage d’aluminium | Caractéristiques | Applications typiques |

|---|---|---|

| 6061-T6 | Bon compromis général, excellente usinabilité | Pièces structurelles, composants d’équipements |

| 7075-T6 | Très haute résistance, matériau plus dur | Aéronautique, pièces fortement sollicitées |

| 5052 | Excellente résistance à la corrosion | Tôlerie, boîtiers |

| MIC-6 / ALCA-5 | Traitement de détente des contraintes | Plateformes de précision, montages |

📌 En usinage 5 axes, les alliages 6061 et 7075 sont les plus utilisés, offrant un bon équilibre entre usinabilité et rigidité.

⚙️ II. Flux global du procédé d’usinage 5 axes

1️⃣ Évaluation du procédé et planification de l’usinage

- Analyse du modèle 3D (surfaces complexes, chanfreins, angles de perçage)

- Détermination de l’usinage 5 axes simultané ou 3+2 positionné

- Définition des références et des orientations d’usinage

- Évaluation des interférences et du porte-à-faux de l’outil

👉 Avantage clé du 5 axes : usinage multi-faces en un seul montage

2️⃣ Programmation CAM (planification des trajectoires 5 axes)

Logiciels CAM couramment utilisés :

- Siemens NX

- Mastercam

- PowerMill

- hyperMILL

Points clés de la programmation CAM :

- Contrôle de l’orientation de l’outil (éviter les collisions)

- Stratégies à niveau constant / pas constant / trajectoires en flux

- Angle de coupe optimal (réduction du collage de l’aluminium)

3️⃣ Montage et positionnement (fixations)

Points d’attention spécifiques à l’aluminium :

- Éviter un serrage excessif pouvant provoquer des déformations

Solutions courantes :

- Montages sous vide

- Mors doux

- Montages 5 axes personnalisés

📌 L’usinage 5 axes privilégie un montage unique avec usinage multi-angles

4️⃣ Usinage d’ébauche (Roughing)

Objectif : enlèvement rapide de matière sans déformation

- Outils : fraises de grand diamètre, fraises à rayon d’angle

- Stratégies :

- Usinage grande vitesse (UGV / HSM)

- Fraisage adaptatif (Adaptive)

Paramètres de coupe (indicatifs) :

- Vitesse de rotation élevée

- Avance moyenne à élevée

- Faible profondeur de passe

🛠 Les alliages d’aluminium se prêtent parfaitement à l’usinage à grande vitesse et forte avance

5️⃣ Semi-finition (Semi-Finish)

Objectifs :

- Correction des déformations

- Conservation d’une surépaisseur uniforme pour la finition

- Maîtrise de la précision des surfaces par le 5 axes simultané

Surépaisseur typique : 0,2 à 0,5 mm

6️⃣ Finition (Finish)

Étape clé de la qualité finale

Outils utilisés :

- Fraises boule

- Fraises à rayon (bull-nose)

Apport du 5 axes simultané :

- Maintien de l’angle de coupe optimal

- Réduction des marques d’outil

Rugosité de surface :

- Ra 0,8 à 1,6 μm

- Encore plus faible pour les pièces optiques

📌 Le 5 axes permet un usinage par le flanc de l’outil, garantissant une meilleure qualité de surface

7️⃣ Perçage et chanfreinage (multi-angles)

- Réalisation des perçages inclinés et croisés en une seule opération

- Indexation automatique des axes

- Excellente coaxialité et précision de position

8️⃣ Ébavurage et traitements de surface

- Chanfreinage automatique avec outils 5 axes à suivi de contour

- Réduction des opérations manuelles

Options de post-traitement :

- Anodisation

- Anodisation dure

- Sablage + anodisation

- Traitement de conversion chimique (chromatation)

9️⃣ Contrôle qualité (QC)

- Machine de mesure tridimensionnelle (MMT / CMM)

- Mesure de la rugosité de surface

- Contrôles de concentricité, de planéité et d’angles

🚀 III. Avantages clés de l’usinage 5 axes de l’aluminium

✔ Réduction des montages → meilleure précision

✔ Usinage des formes complexes en une seule opération

✔ Perçage incliné et chanfreinage simultanés

✔ Qualité de surface supérieure

✔ Temps de fabrication considérablement réduit

🧠 IV. Points d’attention en production

- Éviter l’accumulation de copeaux → utiliser un arrosage à haut débit

- Outils avec revêtement anti-adhérence (TiB₂ / DLC)

- Maîtrise des déformations thermiques

- Simulation CAM complète indispensable

#UsinageCNC #UsinageDePrécision #PrécisionDePositionnement #PrécisionD’Usinage #MachinesOutilsCNC #Usinage5Axes #UsinageDePiècesDePrécision #TechnologieD’UsinageAutomatique #PrécisionDesMachinesOutilsCNC

#RailsDeChargementEtDéchargement #BrasRobotEmpileurAutomatiqueIA

#TechnologieYongyi #FabricationAutomatiqueDeMachinesSpéciales #ManipulationEtChargementAutomatiquesDeBras #InspectionEtAssemblageAutomatiques

#SérieDePinceauxÀVentousesPourBrasRobots #FabricationDeComposantsDePrécisionCNC #FournitureDeComposantsPourAutomatisationDeSemi-conducteurs #AcierInoxydable #AlliageD’Aluminium #AcierAuCarbone #AlliageDeCuivre

#PlastiquesTechniques #AssemblageParSoudageDeTôles #UsinageDeCéramiqueEtQuartz #Conception,Fabrication et DéveloppementDeMontagesSurMesure #ServiceDeMontageClient

#SystèmeDeRéglageFinitionDeTablesCoulissantes #MicroscopeNumérique #ChariotPourExtrusionD’Aluminium #ProduitsDeLaSérie NPM (Japon)

#ComposantsPourSemi-conducteurs #ComposantsPourÉquipementsAutomatiques #UsinageCNC #BrasRobot Chargement et déchargement #Équipements de chargement et déchargement automatiques #Fabrication intelligente #Ligne de production automatisée #Usine intelligente #Équipements d’automatisation

#Usinage CNC #Usinage CNC de précision #Composants semi-conducteurs #Équipements d’automatisation #Composants de précision #Bras robotisé #Usinage de l’acier inoxydable #Plastiques techniques #Traduction de la céramique

Yong Yi Technology

Logo de Yong Yi Technology Co., Ltd.

Adresse : N° 188-9, Section 1, Dafeng Road, District de Tanzih, Taichung City, Taïwan 42756, Chine

Tél. : +886-4-25341382

Appel : +886-4-25341847

Courriel : yongyi-sales@umail.hinet.net

Courriel : justinwu6767@gmail.com